《中国储能网》:目前国内出现了对氢能和燃料电池技术过度炒作的情况,高补贴导致不少企业蜂拥而至。

30辆运载着国家电投氢能公司自主研发的“氢腾”燃料电池和系统的燃料电池大巴车,缓缓驶出郑州宇通实验中心园区,一路向南,前往北京冬奥会延庆赛区,完成长达800公里的航程。

中国燃料电池史上第一次实现了从核芯材料到组件、电堆封装、系统集成的全过程。这是我国燃料电池技术的一大突破。

燃料电池是一种把燃料中的化学能直接转换成电能的化学装置,又称电化学发电器。它是继水力发电、热能、原子能之后第四大发电技术。目前,国内的燃料电池主要是氢气燃料电池,它是以氢气与氧气化合成电、热、水的电化学装置,能量转换率在50%-70%,属于零排放电源。

迄今为止,国内已有30多个省市开展了包括燃料电池汽车在内的氢能产业布局,强调要加强前沿技术攻关。但实际上,与世界上的燃料电池大国,如美国、日本,在国内的燃料电池技术水平上,仍有不小的差距。

尽管燃料电池在我国起步较早,但关键核心材料、技术工艺、推广应用等方面,还是存在着巨大的差距或发展空间。”国家电投氢能公司首席技术官柴茂荣说。

“三年未变”的问题。

2020年,时任广东泰罗斯汽车动力系统有限公司总经理张锐明在接受第一财经记者采访时表示,国内燃料电池汽车效率低、效率低、寿命短。

其结果就是汽车经常出故障。一名燃料电池汽车设备供应商的经理曾经直言不讳地告诉记者,使用该公司设备的氢燃料电池汽车,每个月平均有七成的车辆因为行驶过程中出现了各种各样的故障而需要返回工厂进行维修。国产氢燃料电池汽车的通病是其失效率过高。他表示,目前国内燃电池车整车厂缺乏核心技术,生产的燃料电池车多为寻找厂家临时组装的设备。

“这个问题到现在还没变。三年后,现任广东省武理工氢能工业技术研究院的执行院长,昨天,佛山仙湖实验室燃料电池测试中心主任张锐明教授又对第一财经记者表示,“国内燃料电池汽车企业是通过采购原材料,结合国外核心技术进行组装,大部分车辆的平均运行时间也只有3000个小时,与美国能源部燃料电池车相比,寿命要短很多。”

相比之下,丰田的Mirai寿命更长。从美国购买的两辆丰田Mirai汽车已经连续几年没有坏掉。Mirai是一款由日本丰田公司研发的氢燃料电池汽车。2014年,丰田Mirai燃料电池车正式投入商业运行,成为燃料电池从军用走向商用的里程碑。

丰田Mirai在美国销售,保修期一般为三年,行驶36000英里,即57600公里;另有80000英里保险,只需2,000美元的附加保险,即128000公里。尽管丰田公司没有公布具体的数据,但是通过这种商业行为,我们可以看到其可靠性和耐久性。

张锐明的另一个身份是一位著名的氢能与燃料电池专家,自1993年起,在国外从事燃料电池行业,本世纪初,他就在美国家中参与了全球首辆燃料电池汽车的研发工作。2016年,他回到了家乡,领导开发了第一辆国产燃料电池汽车。

而中国国际经济交流中心常务副主任张晓强在2020年第一期《中国氢能产业政策研究》一书中这样写道:“我们的氢燃料电池产业自主创新能力还不强,关键技术和材料多依赖进口”。

这个观点就是一个真实的例子。对于东风、福田、宇通等8家汽车制造商先前生产的1272款燃料电池商用车,清华大学氢燃料电池实验室主任王诚对媒体说:“这1272辆车的催化剂大部分是进口的,膜电极(膜材料)几乎都是进口的。

这些年来,我们从技术上解决了这个问题,但根本就是从有到好。"张锐明表示,「我们从国外采购材料和设备,并且在工艺方面做了一些探索,可以说是在元件层面有突破,但是在原料方面的突破至今还没有看到。

朋友圈里,柴茂荣透露了一个细节,“这次回日本,和当年的老同事见面,了解到丰田公司对我国燃料电池的技术水平,可谓一清二楚。「正是因为如此,为了了解中国燃料电池汽车的技术水平,日本各汽车公司将中国燃料电池汽车相关零件和系统运回日本进行试验。""(在中国工业上发展得更好)一些催化剂,质子膜,双极板等等,这些催化剂已经开始生产,并根据日本燃料电池商业化促进委员会(日本燃料电池商品化促进委员会)评估,没有一条测试线能够通过。

很多接受采访的人说,燃料电池车的根本问题是技术问题。目前,工业的制高点掌握在少数几个国家,比如美国,加拿大和日本。作为一个例子,电堆薄膜电极的统计数据显示,截至2021年2月,累计装运所用电堆中70%以上的膜电极来自进口。

"不知如何是好"

作为燃料电池汽车的核心部件,燃料电池汽车的核心部件是发生电化学反应的场所。其主要部件有双极板、膜电极、催化剂、质子交换膜、气体扩散层等。

科技日报近日报道,国外一些公司生产的电堆已进入中国市场,其中不少已完成,并已在几家大型检测机构进行过测试。另一种标称为130kw的电堆则相反,它的体积不到一半,而国内单机容量为0.65V的电堆至少比进口电堆低20%以上。实际上,我们国内的很多反应堆至少比世界上最先进的电堆技术落后一代。」柴茂荣说。

如今,国际燃料电池专家柴茂荣,八十年代曾赴日本留学,并在日本相关企业从事贵金属催化剂和燃料电池的研究与开发,三十多年后回国。“国产电堆的寿命差距较大,在振动环境下工作时间长,不到丰田汽车公司Mirai2的四分之一,对此他表示。

目前,我国在燃料电池技术方面取得了重大突破,还处在实验室阶段。“就拿电堆里的催化剂来说,国内有很多装置做得不错,但是用燃料电池做膜电极,这是不可能的。"张锐明说,"我们只做几毫克,做几十克就可以了,不能做成几十克。这就是没有处理好原料的问题,结果是知道了什么。”

张锐明指出,这涉及到材料工程制备、大批量生产过程所需参数控制等诸多因素,而这些因素尚需摸索。他说:“对于一种技术,我们可能看起来很有前景,可以不用实验室,但是,在工程设计、工业化、商品化、商品化、商品化之后,它将是一个长期的过程。

以张锐明为组长的广东省武理工氢能工业技术研究院为例,从实验室数据到膜电极性能中试过程缺乏中试分析评价技术,希望尽快取得突破。

涉及燃料电池的各种技术和学科,令人眼花缭乱。其中,电堆、触媒、扩散层、质子交换膜、膜电极、双极板、空气压缩机等均属于后站系统,氢气循环泵被国家列为“八大关关键零部件”,这在行业内称为八项卡脖子技术。

工业部门认为,这种“八卡脖子”技术不仅制约着氢能工业的发展,还制约着上游电解水制氢的整体设备技术路线。

“关键零部件的技术、材料没有突破,最终导致进口设备非常贵”“一片一片,卖两百块,一堆电要花几百块。"在佛山仙湖实验室的采访中,张锐明指着一张A4纸大小、薄如纸的柔性石墨双极板对第一财经记者说:“而且原料本身在做成品之前,价格都很便宜。

并以未来膜材料为例,根据市场情况,1平方厘米的杜邦公司Nafion膜(全氟磺酸质子交换膜)要卖几元甚至将近十元,每辆车都需要平方米级的膜材。也就是说,单就膜材这一部分来说,一辆车要摊上几千元甚至十几万元。

燃料电池作为燃料电池的“心脏”,在整个生产成本中占到50%左右。这一现象的发生直接推高了整个氢燃料电池汽车的成本。在国内,同一辆公交车,使用氢燃料电池的费用要比燃油车贵3-5倍。

例如,如果系统价格低于2000元/kW或低于1000元/kW,或者低于1000元/kW,就可以实现商品化推广。比较而言,目前国产电堆的价格仍然在5000元/kW左右。

回到基础

很多内部人士认为,目前国内存在着对氢能和燃料电池技术过度炒作的局面,高补贴使得不少企业蜂拥而至,有的企业只是简单地“买”、“整”工作,这无疑是纠偏。

"当我回来时,先用燃料电池材料。"回国后,柴茂荣一直致力于燃料电池的研究与开发,向第一财经记者解释,“为什么从原料入手,因为只要你在国外一卡,你就买不到原料。”

国家电投公司表示,它将在国内实现材料级的自主开发。目前,触媒、质子膜、碳纸、膜电极、双极板、电堆仿真设计、系统等核心材料与技术已完全自主完成,并已建立了自己的生产线。唯有如此,才能站在产业链的顶端,把握行业的先进性,把握产品的定价权。

经过多年的摸索,国家电投在“八卡脖子”技术上有了新的突破。如催化剂方面,公司掌握了相关核心技术,已取得专利,并实现了批量生产,产品性能质量处于世界领先水平。

同样,在2016年从美国返回中国之后,张锐明也开始了对材料的研究。“不,这没有任何意义。要是没有成熟的产业链和核心技术,怎能跟外国人拼?

我们目前所做的工作,是在现有条件下,取得一种较为理想的结果,而不是虚拟的结果。”他说:“我一直坚信,只要脚踏实地,做好燃料电池八个组成部分的材料,以及材料之间的匹配优化,这样,中国氢燃料电池汽车产业将会崛起。

在佛山仙湖实验室,张锐明和广东省武工院氢能工业技术研究院,都是在2019年成立的,致力于利用氢能,围绕燃料电池等新能源、新材料产业的发展需求,汇集国内外高端创新资源,建立国内一流水平,新能源和新材料等领域国际领先的科技创新战略平台。在实验

声明: 本网站所发布文章,均来自于互联网,不代表本站观点,如有侵权,请联系删除。

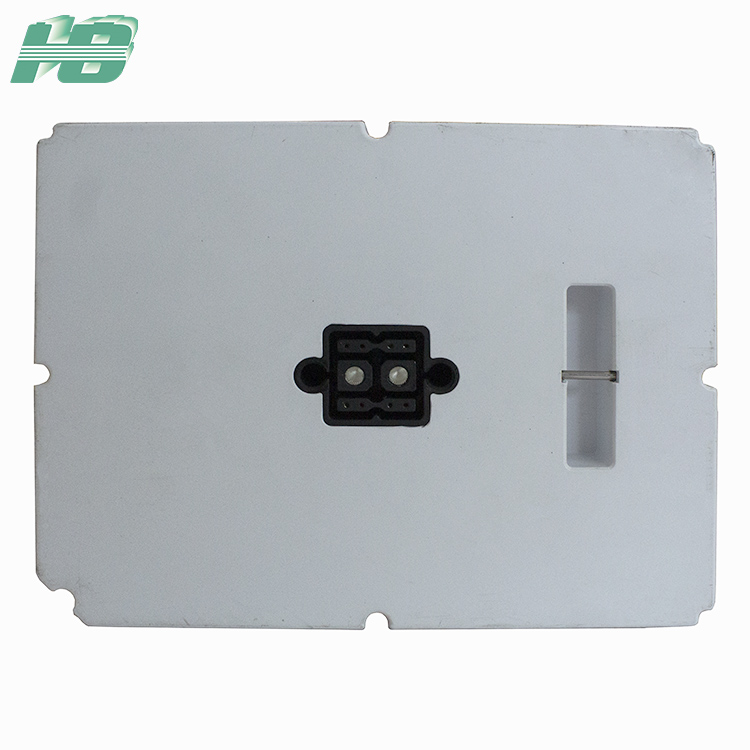

能量密度:125-160Wh/kg

充放电能力:5-10C(20-80%DOD)

温度范围:-40℃—65℃

自耗电:≤3%/月

过充电、过放电、针刺、 挤压、短路、

撞击、高温、枪击时电池不燃烧、爆炸。

动力电池循环寿命不低于2000次,

80%容量保持率;

电池管理系统可靠、稳定、适应性 强,

符合国军标要求。