聚合物锂电池的功能好坏遭到原资料,电池规划,制作设备与工艺,环境等众多因素影响,任何一点缺陷都或许导致锂电产品的坍塌。因而,尽管现在关于锂电池的新资料,新规划,新工艺大量涌现,可是锂电池厂家的产业化进程却很缓慢,锂电池并没有呈现巨大的技术革新。

资料是聚合物锂电池的根底,而制作工艺也很重要。其间,混料工艺在聚合物锂电池的整个出产工艺中对产品的质量影响度大于30%,是整个出产工艺中最重要的环节。聚合物锂电池的电极制作中,正负极浆料根本上都是由活物质、聚合物粘结剂、导电剂等组成。电极浆料的混料工艺大约分为三种:①球磨工艺,开端来源于涂料行业;②湿法混料工艺,根本进程为溶胶-混合导电剂-混合活物质-稀释。这是目前国内的主流工艺。③干法混料工艺,根本进程为活物质、导电剂和黏结剂干粉混合-参加适量溶剂潮湿-参加溶剂高速涣散破碎-稀释调理粘度。对电池浆料的要求,第一是涣散均匀性,假如浆料涣散不均,有严重的聚会现象,电池的电化学功能遭到影响;第二,浆料需求具有杰出的沉降安稳性和流变特性,满足极片涂布工艺的要求,并得到厚度均一的涂层。

聚合物锂电池干法混料工艺的优点

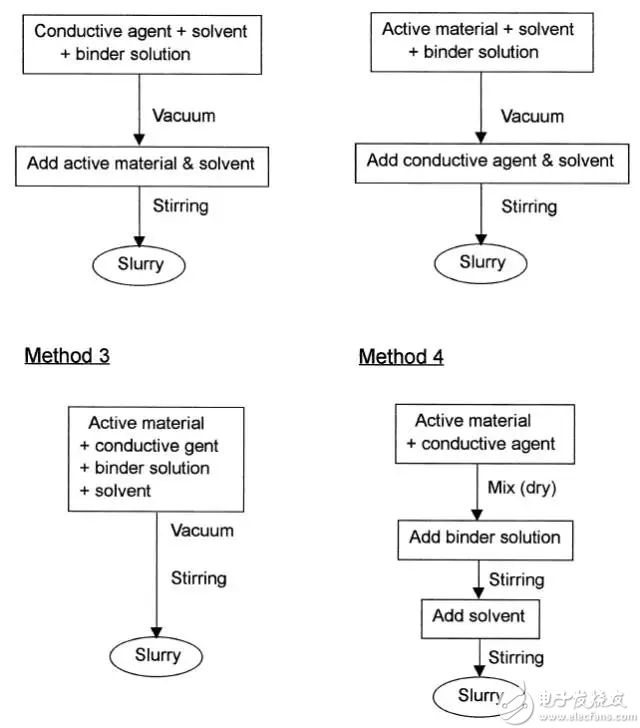

最开端锂电池浆料的制作借鉴涂料行业,1999年时,韩国人就开端了研究投料顺序对浆料性质和电池功能的影响。他们采取如图1所示四种投料工艺进行混料,选用相同的资料和配方,仅仅改动投料顺序就能改动浆料的性质。浆料的混合程度取决于颗粒大小,粒度散布,形状,比外表积,颗粒的溶剂吸收率等,从拌和开端到粘度安稳所需的时刻和依次参加的资料的比外表积最相关。

图1 浆料制备的四种办法

办法1:活物质吸收液体不充沛,导电剂的比外表积比活物质颗粒大许多,外表吸收了大量的液体,液体陷入导电剂中,不能轻易活动。

办法2:活物质比外表积小,更简单释放液体。导电剂后参加,开端吸收溶剂,粘度安稳时刻更长。

办法4:活物质和导电剂一起吸收液体,潮湿固体颗粒,此种办法吸收溶剂最充沛,浆料涣散性最好,因而,相同的固含量条件下浆料粘度最低。

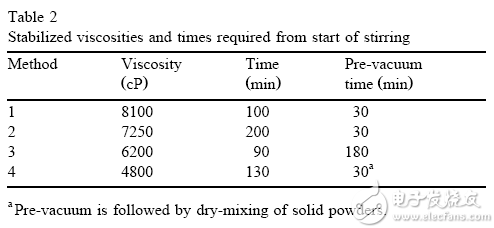

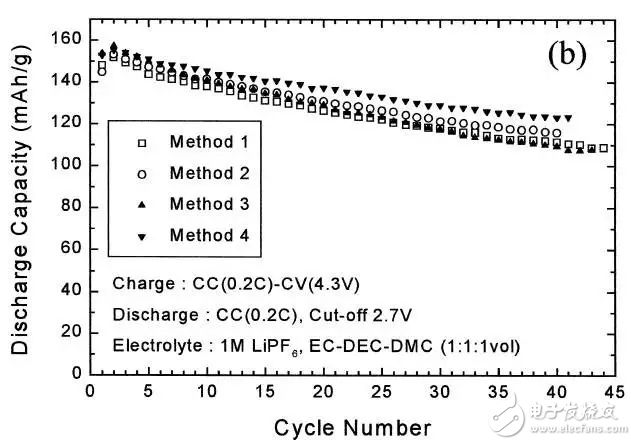

研究结果发现选用第4种工艺的浆料粘度到达安稳的时刻可接受,并且所制备的浆料粘度最低,如表1所示,涣散性最好,并且半电池循环测验结果表明此工艺制备的电池循放电容量衰减最小(图2所示)。

表1 四种混料办法浆料的安稳粘度和从开端拌和到安稳所需时刻

图2 四种混料工艺所制半电池循环测验

选用活物质、导电剂、粘结剂干粉预混合-超高粘度的拌和工艺,所制备的浆料与传统湿法工艺比较,该工艺出产的负极浆料具有更好的功能,浆料黏度、颗粒度和固含量安稳性等均比流体涣散工艺得到的浆料要好,制成的膜片电阻率较低,粘接力较高,制成的电芯容量坚持率更高。超高粘度拌和时,剪切力大可以愈加充沛涣散颗粒细微简单聚会的导电剂,一起也更有利于粘结剂溶解和安稳,然后电池功能更优。

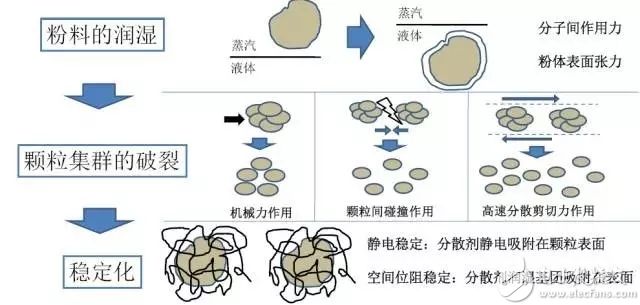

聚合物锂电池干法混料工艺进程

固体粉料在液体中涣散根本进程如图3所示,分为:①粉料的潮湿,将附着于粉体上的空气以液体介质替代。一种粉体要涣散在液体中,首先必须被潮湿,固体外表的湿润性由其化学组成和微观结构决议。固体外表自由能越大,越简单被液体湿润;反之亦然,潮湿性可用触摸角大小表明。②颗粒聚会体的破裂、涣散,破碎聚会体主要有三种力:设备滚动进程中的机械力,颗粒之间发生碰撞发生的作用力,高速涣散剪切力。③固体悬浮物的安稳化,阻止已经涣散的颗粒发生在聚会,涣散安稳作用有静电安稳、空间位阻安稳。

图3 粉料在液体中混合涣散根本进程

典型的聚合物锂电池干法混料工艺进程为:①活物质、导电剂、粘结剂粉体参加拌和釜,进行干粉混合均匀;②参加适量溶剂,对粉体颗粒进行潮湿,使颗粒外表吸附溶剂,一起在这种高粘度下拌和,开端构成大的剪切力作用,充沛混匀潮湿粉体颗粒;③持续参加溶剂,高速剪切力作用下对颗粒聚会体进行涣散,使导电剂均匀散布;④持续参加溶剂,稀释浆料,调理粘度使之适合涂布工艺。

其间,粉体的潮湿是工艺的核心过程,溶剂的量存在一个临界点,若溶剂偏少,不足以潮湿全部粉料,那么干粉必定成团,后续想将其打开有必定难度;并且,过干的情况下,双行星拌和机中,浆料简单“爬杆”,并不能起到拌和的作用;假如溶剂偏多,浆料很简单活动,拌和桨的剪切力作用作用减小,并且,捏合拌和也起不到捏合力损坏聚会的作用。实践浆料的作用都可以用细度和粘度来判断:相同条件下,粘度越小,细度越小,证明涣散作用越佳。

高强度干粉混合工艺

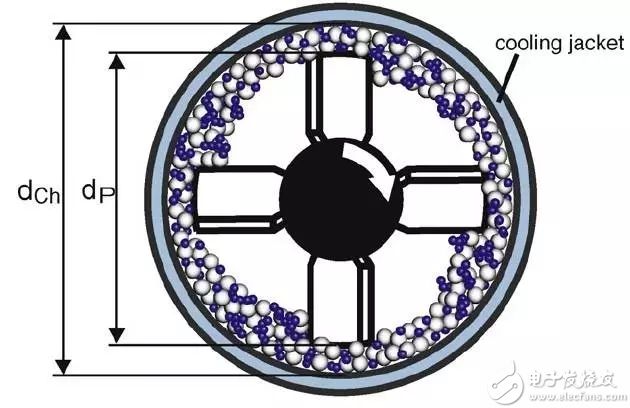

近几年,干法混料工艺在第一步干粉混合过程进一步得到优化,呈现高强度干粉混合工艺改善浆料和电池特性的报导。图4为高强度剪切混合设备Nobilta?结构示意图,拌和拐和壁的空隙3mm,内外壁之间有一层水套冷却高速涣散中发生热量导致的温升。在混合进程中,由于高速旋转发生的高剪切力作用下,固体颗粒被高速旋转轴高速旋转而离心分离。高速涣散的强度可用弗鲁德数Fr(Froude-toolnumber)表征,界说为作用在颗粒上的离心力与重力的比值,可由式(1)描述。当转子的半径坚持不变,Fr取决于于转子速度的ω,转子的转速越高,弗鲁德数越大,表明高速涣散的强度越大。

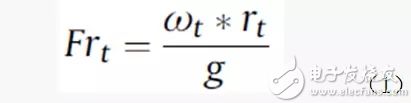

式(1) 其间,ωt是转子转速,rt为转子半径,g为重力加速度。

图4 高强度剪切混合设备Nobilta?结构示意图

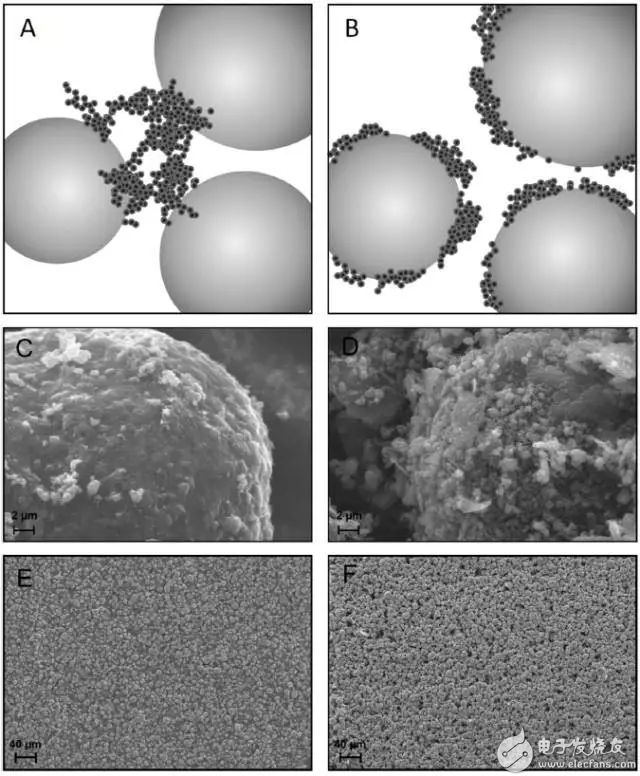

高强度的干粉剪切涣散具有两个方面的作用:一方面,高的剪切力可以使导电剂聚会体充沛破碎涣散,另一方面,高速涣散作用下,干粉拌和可以完成微观上的混合,在较大的活物质颗粒外表堆积构成一层由细微的涣散开的导电剂堆积层,然后构成杰出的导电网络。如图5所示,一般的干粉混合强度低,导电剂没有彻底涣散开,在活物质颗粒外表依旧存在聚会,而高强度干粉混合工艺使导电剂聚会体充沛破碎涣散,在活物质外表构成堆积层。

图5 一般干粉混合(左边)和高强度干粉混合(右边)颗粒微观描摹比照

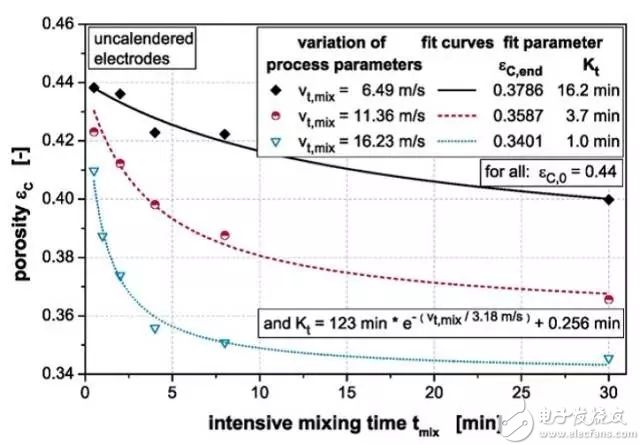

高强度的干粉涣散混合主要的参数有:①高速涣散的强度,可用弗鲁德数或转子线速度表明;②高速涣散的时刻。图6是高强度干粉混合对涂布极片孔隙率的影响,极片涂布之后未辊压,高强度干粉混合可以下降极片的孔隙率,转速必守时,跟着涣散时刻越长,孔隙率越低,而涣散时刻必守时,转速越高孔隙率越低。

图6 高强度干粉混合对涂布极片孔隙率的影响

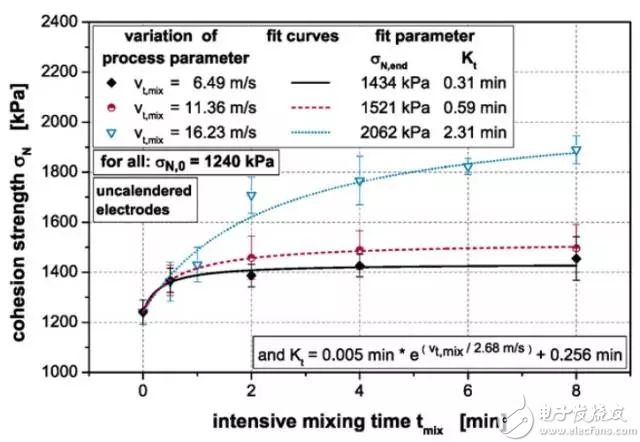

图7是高强度干粉混合对涂布极片结合强度的影响,极片涂布之后未辊压,高强度干粉混合可以进步极片的结合强度,转速必守时,跟着涣散时刻越长,结合强度越高,而涣散时刻必守时,转速越高结合强度越高。

图7 高强度干粉混合对涂布极片结合强度的影响

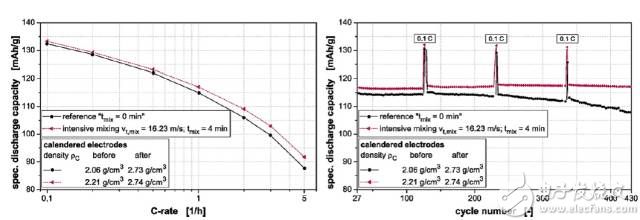

因而,选用高强度干粉混合工艺,必定可以进步聚合物锂电池的功能,如图8所示。极片涂布之后辊压到相同的涂层压实密度,然后相同的负极极片拼装成全电池,测验电池功能。与不选用此工艺的电池比较,高强度干粉混合工艺可以进步电池的倍率特性和和循环功能。

图8 高强度干粉混合对电池倍率和循环功能的影响

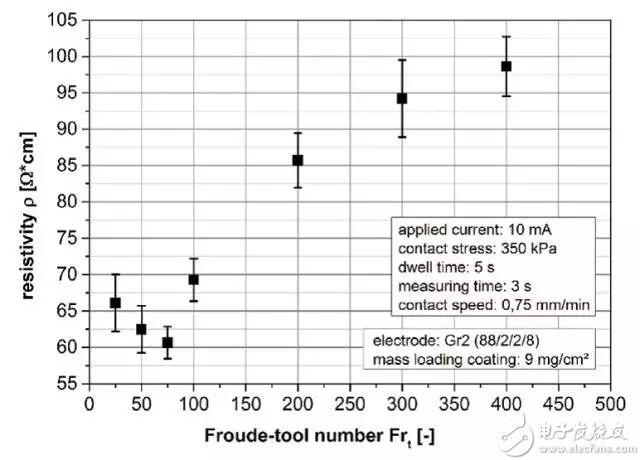

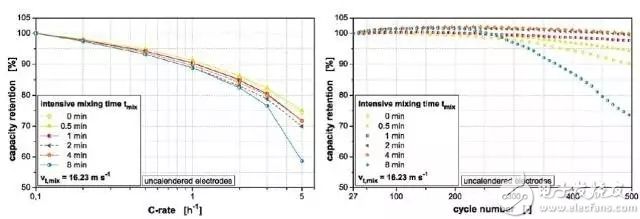

可是,假如高强度太高,或者时刻太长,导电剂损坏成细微颗粒,尽管添加了导电剂与活物质之间的触摸和涣散作用,可是损坏了导电剂网络的长距离导电功能,所制备的极片电阻会添加,相应的电池功能反而会变差,如图9和图10所示。跟着涣散强度添加,极片电阻先下降后呈现添加趋势,电池的倍率和循环功能也会相应变差。

图9 高强度干粉混合套件对极片电阻的影响

图10 高强度干粉混合条件对电池倍率和循环功能的影响

因而,尽管聚合物锂电池干法混料工艺明显缩短了拌和工艺时刻,浆料安稳性和涣散均匀性也更好。可是,此工艺存在工艺规模窄的缺点。

惯例聚合物锂电池干法拌和工艺中,在潮湿过程,溶剂量、拌和转速和时刻选择不合适很简单呈现质量问题,而这又与质料的颗粒大小、尺度散布、比外表积等关系密切,这些参数稍有改变,相应的溶剂量和拌和工艺条件也需求作出调整。假如第一步参加溶剂量过多,颗粒聚会体不简单涣散,呈现浆料细度大、导电剂散布不均匀的质量问题。而假如第一步参加的溶剂过少,潮湿拌和作用力大,粘结剂也无法充沛涣散溶解或者呈现粘结剂长链被损坏的情况,导致浆料粘度和安稳性呈现问题。这或许是限制干法混料工艺广泛应用的关键问题。

声明: 本网站所发布文章,均来自于互联网,不代表本站观点,如有侵权,请联系删除。

上一篇:【浩博电池资讯】锂电池生产流程图

能量密度:125-160Wh/kg

充放电能力:5-10C(20-80%DOD)

温度范围:-40℃—65℃

自耗电:≤3%/月

过充电、过放电、针刺、 挤压、短路、

撞击、高温、枪击时电池不燃烧、爆炸。

动力电池循环寿命不低于2000次,

80%容量保持率;

电池管理系统可靠、稳定、适应性 强,

符合国军标要求。