浩博电池网讯:

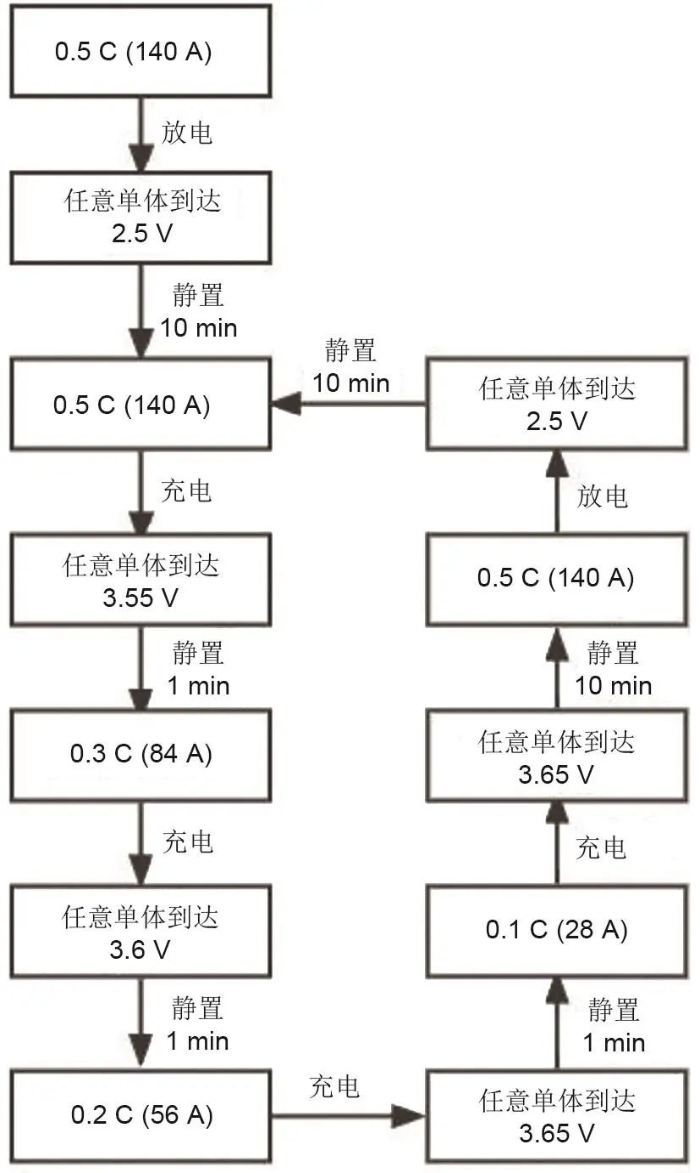

摘 要目前行业内通过对锂电池模组循环特性的研究,确定影响模组循环性能的主要因素是模组膨胀力。经研究,发现了储能模组循环衰减特性的失效机理,并且通过改善储能模组结构能够大幅度减小模组膨胀力的增大和延长模组的循环寿命。首先,从失效机理上准确识别因果关系和相关关系;其次,提供一种电芯间泡棉尺寸及粘接位置的确定方法,从而优化储能模组结构设计。最后,以磷酸铁锂280 Ah电芯1并8串(1P8S)储能模组为研究对象,堆叠1并8串(1P8S)常规储能模组1-1、1并8串(1P8S)优化储能模组2-1进行对比实验。通过在环境温度25 ℃,循环制式为阶梯充电/0.5 C (140 A)放电的条件下进行模组循环测试。结果表明,优化储能模组2-1在充电末端的平均压差降低了24%,在放电末端的平均压差降低了37.7%;优化储能模组2-1在充电末端的平均温差降低了约5 ℃,在放电末端的平均温差降低了约6 ℃。且优化储能模组2-1的容量保持率曲线亦优于常规储能模组1-1。

关键词膨胀力;泡棉;储能模组;循环性能

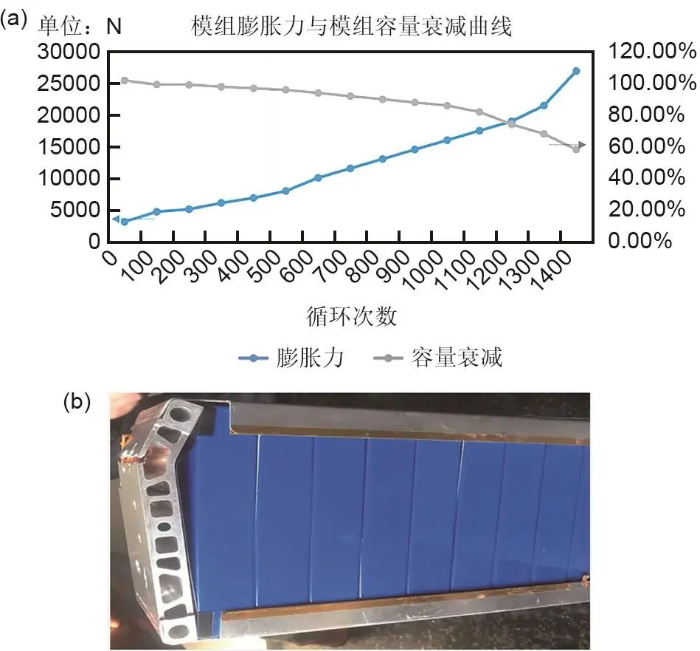

电芯是储能系统的最小电能存储单元,当多只电芯按照串联、并联或串并混联方式被同一个外壳框架捆扎在一起时,就组成了一个储能模组,当数个储能模组被BMS和热管理系统共同控制或管理后,就组成了储能系统。目前在储能领域,主流选用铝壳锂离子电芯。因锂离子电芯是一个电-热-力耦合系统,在使用过程中存在膨胀问题进而造成模组的膨胀力增大,一方面电芯在充放电时,锂离子在正负极材料间的嵌入与脱出会引起电极结构上的相变,从而导致膨胀现象的产生,主要体现在负极极片厚度方向上的增大,正极极片的晶格常数引起的变化较小,对电芯厚度的变化影响不大,因此负极极片的厚度增大是导致电芯厚度增加的主要因素;另一方面,随着电芯的循环过程,隔膜收缩和负极片膨胀造成电芯内部应力持续上升,最终表现为“S”型变形,由此也将导致电芯厚度进一步增加。电芯厚度的增加造成模组膨胀力持续增大。电芯厚度增大不是短时间凸显的,而是随着充放电次数的增加逐渐显现。随着电芯充放电循环次数的增加,模组的膨胀力也不断增加。不断增长的膨胀力与储能模组容量的快速衰减呈现强烈的相关关系[图1(a)],模组膨胀力达到一定程度时也将造成模组框架结构失效等问题[图1(b)]。

图1 模组膨胀力的影响 (a) 模组膨胀力与模组容量衰减曲线;(b) 模组框架失效示意图

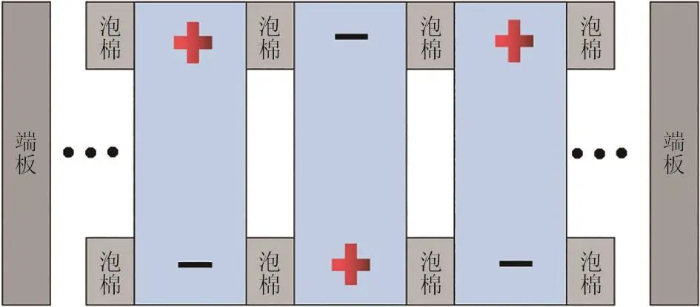

为了解决模组膨胀力的问题,当前主流设计是在模组中相邻电芯间预留间隙,选择1~3 mm厚的窄条状背胶泡棉将多个电芯堆叠成模组(图2)。背胶泡棉的形状多为窄条形,或在电芯黏接面上沿电芯四边的位置进行回字形粘接,或在电芯黏接面上的左右两边位置粘接,或在电芯黏接面上的上下两边位置粘接。此种设计可使得电芯间留有能够吸收电芯膨胀的间隙,由此可大幅度降低由于电芯膨胀导致的模组膨胀力过大的问题。

图2 电芯与泡棉成组示意图

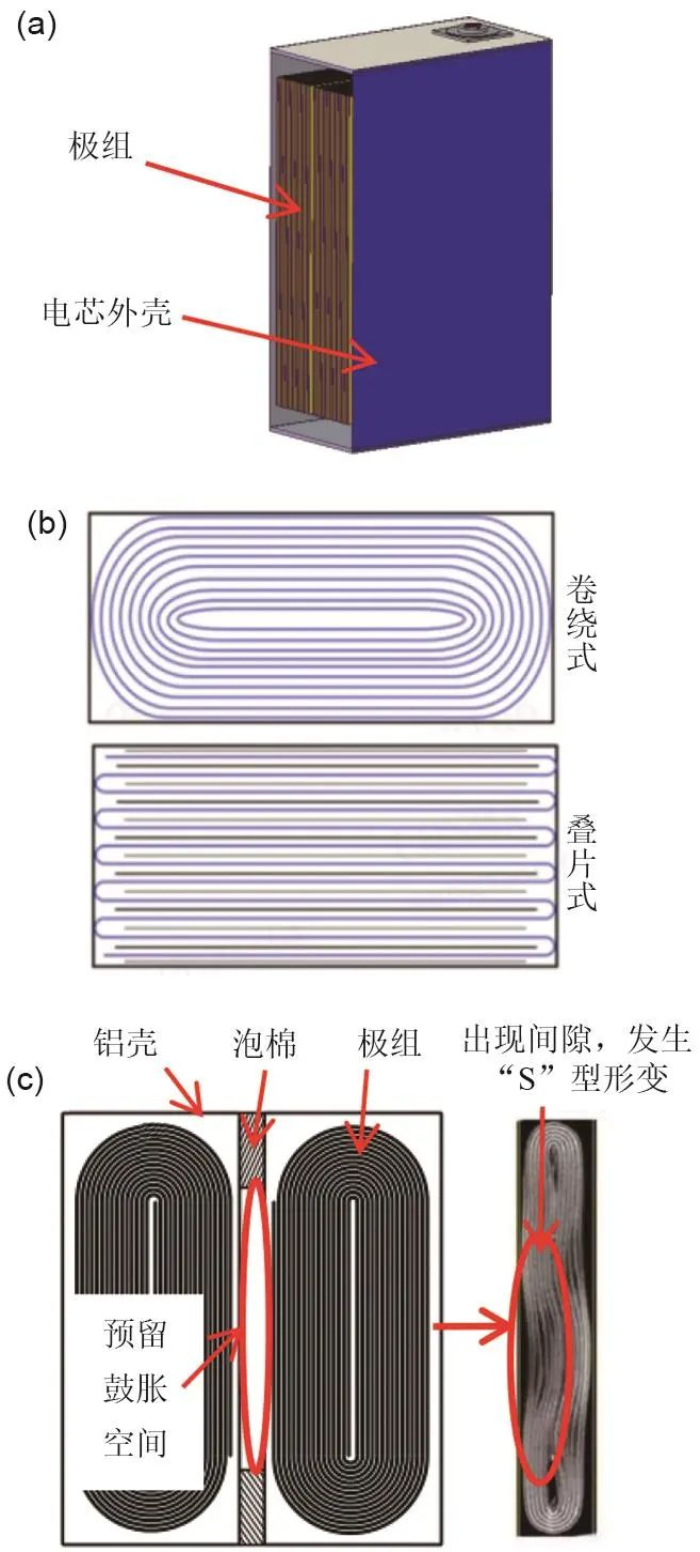

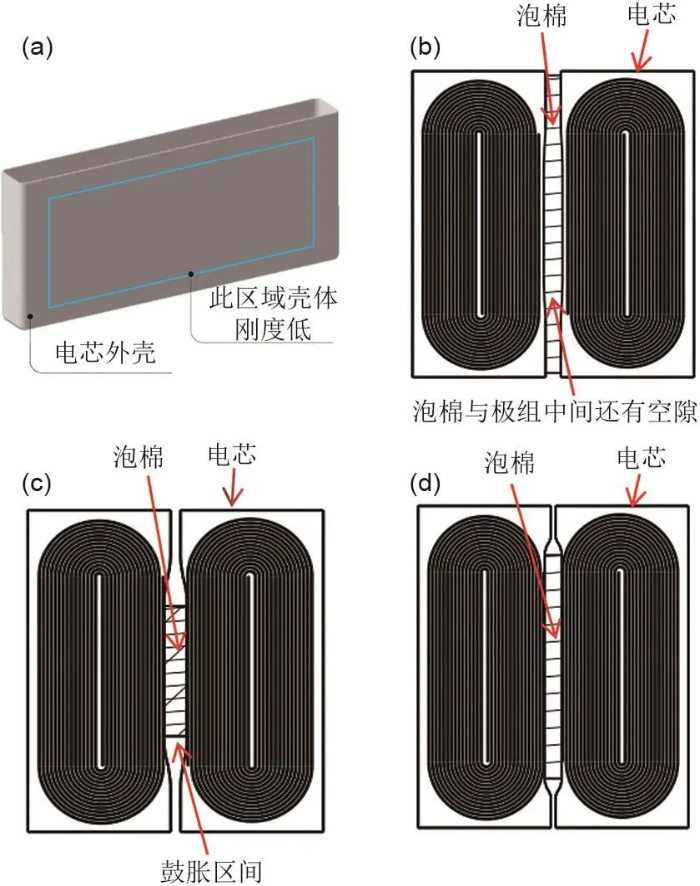

由于增加了电芯间间隙,模组框架结构失效问题得以解决,但容量快速衰减问题仍未解决。因铝壳电芯主要由电芯外壳、极组组成[图3(a)]。电芯内极组形式一般为卷绕式和叠片式两种,电芯的正极片、隔膜和负极片近乎平行紧密层叠在一起[图3(b)]。结合铝壳电芯的结构形式,当前主流设计方案中电芯间留有1~3 mm的间隙,模组进行充放电循环时,为电芯的鼓胀预留了鼓胀空间,导致极组易发生“S”型形变[图3(c)],极片与隔膜之间出现间隙,造成活性锂离子的损失和模组容量的快速衰减。

图3 铝壳电芯 (a) 电芯组成;(b) 极组形式;(c) 电芯“S”型变形

1 机理分析

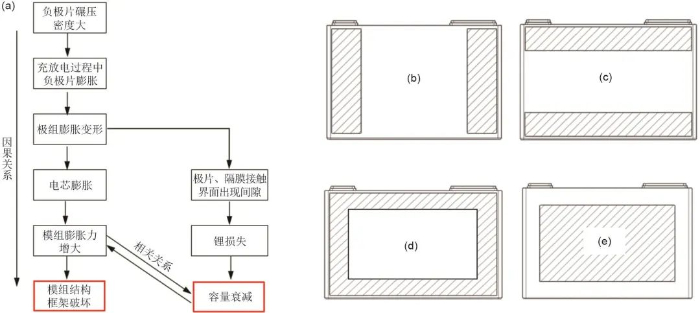

结合铝壳电芯结构形式及模组主流设计方案,模组失效机理分析如下[图4(a)]:

图4 机理分析 (a) 失效机理分析;(b)~(e) 泡棉粘接位置示意图

(1)模组膨胀力是由电芯膨胀产生的,而电芯膨胀力的产生,主要是由负极片膨胀引起的极组膨胀变形,随着电芯的变形加剧,模组的膨胀力也会不断增大,将会造成模组尺寸变化,甚至破坏模组的结构框架;

(2)极组变形会导致极组内部的正极片、隔膜和负极片的接触界面出现间隙,进而造成锂损失,因此出现电芯和储能模组容量快速衰减的现象;

(3)传统认知将模组膨胀力和容量衰减的相关关系误认为是因果关系,因此希望通过抑制模组膨胀力进而解决容量快速衰减的问题,由失效机理得知,不能通过这一方向解决容量快速衰减的问题,只有改善二者的共同因子才能解决这两个问题。

而导致模组结构框架破坏和容量快速衰减的共同原因是电芯极组膨胀变形、充放电过程中负极片膨胀和负极片碾压密度大,而在模组结构设计中更容易实现对电芯极组变形因子的管控,根据失效机理分析能够抑制极组变形即可很大程度上改善模组结构框架破坏和容量快速衰减这两个问题。目前电芯与电芯间放置垫片,主要形式有如图4(b)、(c)、(d)三种形式。这几种形式都是给电芯膨胀预留间隙,允许极组膨胀。新鲜电芯的正极片、隔膜和负极片是近乎平行紧密地层叠在一起,如果预留出膨胀的空间,电芯的正极片、隔膜和负极片就会变成“S”型形状,导致极片与隔膜间出现间隙,最终造成锂损失加剧,导致容量快速衰减。为保证电芯的正极片、隔膜和负极片是近乎平行紧密地层叠在一起,就要在模组设计时,按照图4中(e)所示设计泡棉尺寸和粘贴位置。利用泡棉的弹性和模组绑带的束缚力,有效挤压极组,抑制极组变形的发生,保证电芯内部正极片、隔膜和负极片尽量贴合紧密。

2 确定泡棉尺寸及粘接位置

2.1 建立关系方程

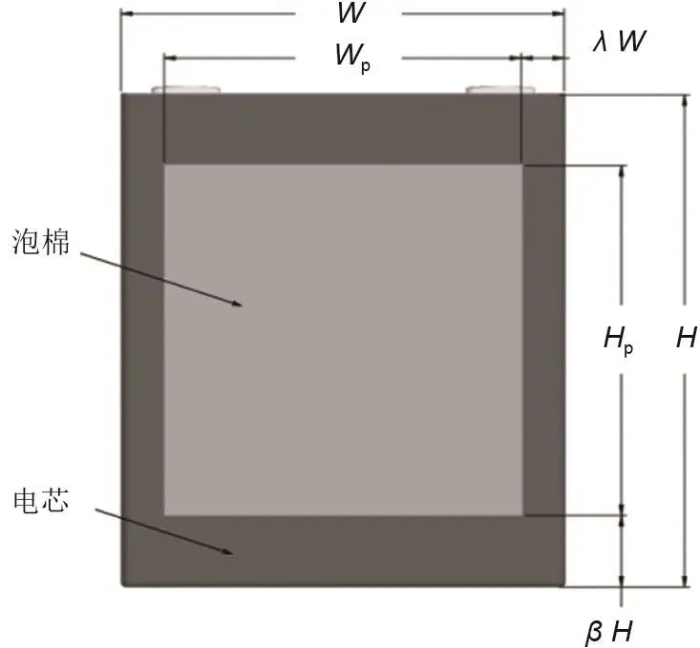

泡棉和电芯之间应满足如下尺寸关系:

W=Wp+2 λW

H=Hp+2 βH

其中,W为电芯的宽度;H为电芯的高度;Wp为泡棉的宽度;Hp为泡棉的高度;λ为在电芯宽度方向上,泡棉单边预留空间与电芯宽度的比系数;β为在电芯高度方向上,泡棉单边预留空间与电芯高度的比系数(图5)。

图5 泡棉与电芯尺寸参数

2.2 确定λ、β比系数

(1)根据电芯壳体特性可知,电芯中间大面区域刚度较低,电芯外壳四周位置刚度较高[图6(a)]。

图6 电芯壳体及泡棉黏接位置剖面:(a) 电芯壳体刚度分布示意图;(b)、(c)、(d) 泡棉、电芯截面示意图

(2)极组入壳后,并未与电芯外壳内壁紧密贴合,而是留有间隙,便于极组入壳。入壳比为90%~95%。

综上所述,当λ<3%、β<3%时,泡棉的边界黏接位置落于电芯外壳黏接面上刚度较高的区域,导致泡棉的弹性不能全部作用到极组,抑制极组产生“S”型变形的效果不佳[图6(b)]。

当λ>20%、β>30%时,泡棉相对极组尺寸,边缘预留空间太大,泡棉不能完全挤压到电芯中的极组,因此不能避免电芯内未受挤压部分极组产生S型变形[图6(c)]。

当λ=20%、β=30%时,利用泡棉的弹性和模组外框架的束缚力,挤压电芯内的极组,挤压力使得电芯铝壳中间向内凹陷,对电芯内极组进行挤压,保证泡棉与电芯外壳、电芯内部正极片、隔膜和负极片紧密贴合,从而消除电芯内极组产生“S”型形变的空间[图6(d)]。

综上,确定比系数λ、β取值如下:

λ=3%~20%;

β=3%~30%;

3 实验部分

3.1 实验对象

本实验选取同批同档的厦门海辰新能源科技有限公司生产的标称容量280 Ah的磷酸铁锂电芯,以280 Ah-1P8S储能模组为验证对象,堆叠常规储能模组1-1、优化储能模组2-1进行对比实验。根据280 Ah电芯规格书可得电芯的宽度W=174.70 mm,电芯高度H=204.70 mm (不包含极柱高度),电芯厚度T=71.65 mm。

3.1.1 常规储能模组1-1

①电芯间泡棉的宽度Wp=30 mm,泡棉的高度Hp=180 mm。

②泡棉厚度Tp=3 mm。

③泡棉双面背胶。

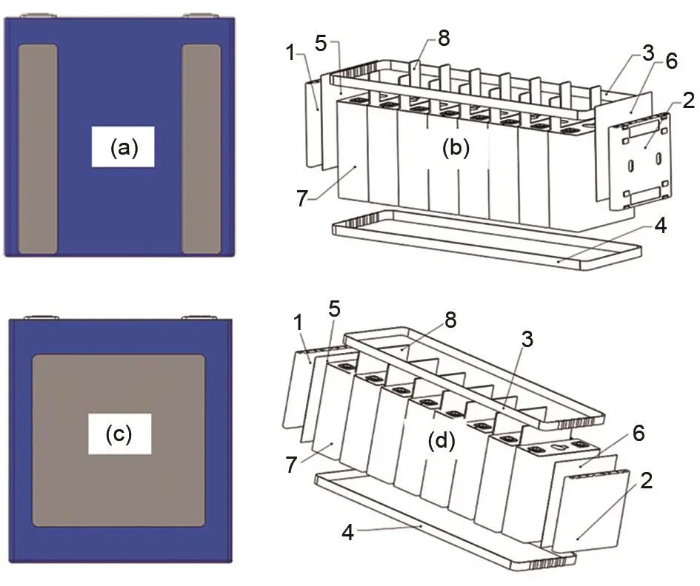

根据上述信息制作280 Ah-1P8S常规储能模组1-1,该储能模组中包括8只电芯,每两只电芯之间粘接两张上述尺寸泡棉,即共计14张泡棉[图7(a)]。储能模组1-1爆炸图如图7(b)所示:图中8是窄条泡棉。

图7 泡棉粘接位置及模组爆照图 (a)、(c) 泡棉粘接位置示意图;(b)、(d) 模组爆炸图

3.1.2 优化储能模组2-1

①确定比系数λ、β:

λ取值10%,β取值15%。

②计算泡棉的尺寸:

泡棉的宽度Wp=W-2 λW=174.70-174.70×10%≈140 mm;

泡棉的高度Hp=H-2 βH=204.70-204.70×15%≈143 mm。

③确定泡棉的粘接位置:

泡棉沿电芯宽度方向的单边预留空间尺寸λW=174.70×10%≈17.5 mm;

泡棉沿电芯高度方向的单边预留空间尺寸βH=204.70×15%≈30.7 mm。

④泡棉厚度Tp=3 mm。

⑤泡棉双面背胶。

根据上述数据制作280 Ah-1P8S优化储能模组2-1,该储能模组中包括8只电芯,每两只电芯之间粘接一张泡棉,即共计7张泡棉。泡棉粘接位置如图7(c)所示,优化储能模组2-1爆炸图如图7(d)所示,图中8是改制泡棉。

3.2 实验样本采集点布置及设备

3.2.1 采集点布置

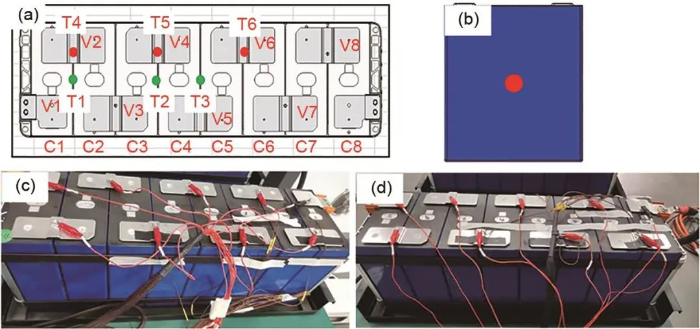

为了监测储能模组在充放电循环过程中温度及电压的变化,需对常规储能模组1-1与优化储能模组2-1进行温度及电压的采集,温度点、电压点布置如图8(a)所示。如图所示,常规储能模组1-1与优化储能模组2-1分别布置温度采集点6个,电压采集点8个。其中T1、T2、T3三个绿色标识温度采集点分别布置在电芯C1与C2、C3与C4、C4与C5之间电芯大面中间位置,如图8(b)所示,红色标识区域即为温度采集点粘接位置。T4、T5、T6三个红色标识温度采集点分别布置在C1与C2、C3与C4、C5与C6的串联汇流排上。

图8 温度、电压采集点布局:(a) 温度、电压布置;(b) 电芯间温度点位置;(c)、(d) 模组1-1、2-1实验测试图

3.2.2 实验设备

本实验所使用充放电循环测试设备是福建星云电子股份有限公司生产的型号为BAT-NE-450100050002-V001的设备。

3.3 实验方法

常规储能模组1-1与优化储能模组2-1在相同测试环境下(室温25 ℃,放置在同一个实验房间),按以下测试流程图进行循环测试,循环测试放电深度(depth of discharge,DOD) 100%。流程图如图9所示。

图9 实验方法流程图

4 结果与讨论

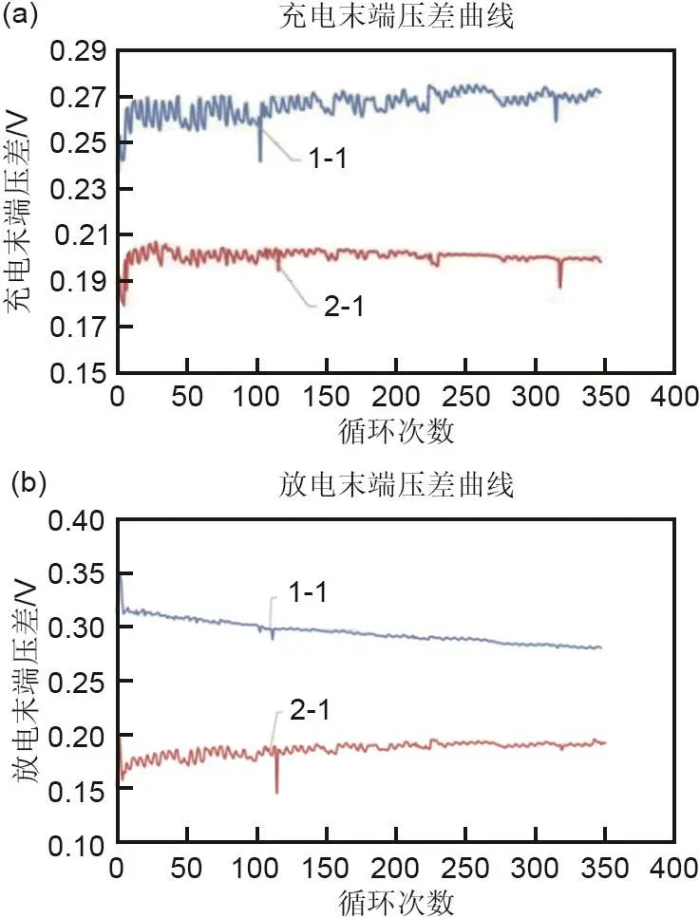

4.1 充放电末端压差曲线的变化

图10(a)为常规储能模组1-1和优化储能模组2-1在相同测试环境下进行循环测试时,充电末端压差曲线对比图。从图中可以看出,随着充放电过程的进行,常规储能模组1-1与优化储能模组2-1在充电末端的压差具有相似的变化趋势,但在充电末端常规储能模组1-1的压差值一直高于优化储能模组2-1的压差值。对图中所示350次循环数据进行统计,常规储能模组1-1的充电末端压差平均值为264 mV,优化储能模组2-1的充电末端压差平均值为201 mV。优化储能模组2-1在循环测试中,充电末端压差相较于常规储能模组1-1降低了23.8%。

图10 压差对比曲线:(a) 充电末端压差曲线;(b) 放电末端压差曲线

图10(b)为常规储能模组1-1与优化储能模组2-1在相同测试环境下进行循环测试时,放电末端压差曲线对比图。从图中可以看出,随着充放电过程的进行,常规储能模组1-1与优化储能模组2-1在放电末端的压差具有相同的变化趋势,变化趋势较为平缓。但二者放电末端的压差值有比较大的差异性。经统计,优化储能模组2-1的放电末端压差在图10(b) 350次循环过程中的平均值为189 mV,常规储能模组1-1的放电末端压差在图10(b) 350次循环中的平均值为298 mV。优化储能模组2-1在循环测试中,放电末端压差相较于常规储能模组1-1降低了37.7%。

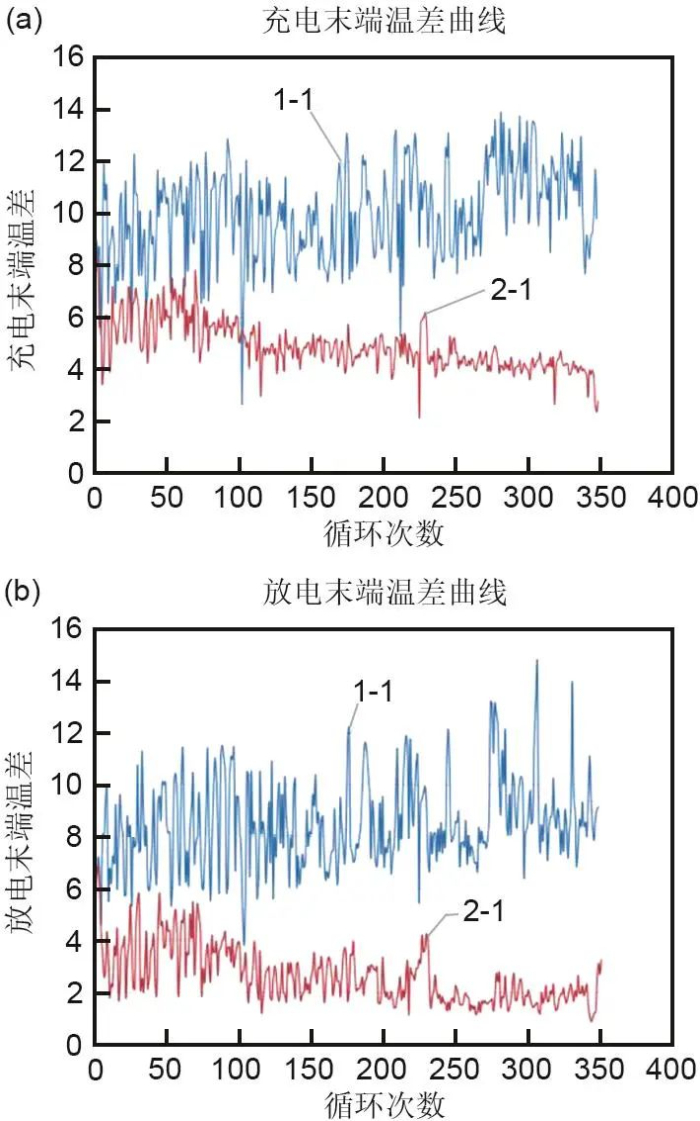

4.2 循环测试中温度的变化

图11(a)为常规储能模组1-1和优化储能模组2-1在相同测试环境下进行循环测试时,充电末端温差曲线的对比图。由图11可知,在充电末端常规储能模组1-1的温差值一直高于优化储能模组2-1的温差值。且常规储能模组1-1的温差曲线波动较大,优化储能模组2-1的温差曲线波动逐渐趋于平缓。对图中所示350次循环数据进行统计分析,常规储能模组1-1的充电末端温差平均值为9.9 ℃,优化储能模组2-1的充电末端温差平均值为4.9 ℃。

图11 温差对比曲线:(a) 充电末端温差对比曲线;(b) 放电末端温差对比曲线

此外,常规储能模组1-1在充电末端时最高温度点体现在图8(a)所示的T2、T3两点,而充电末端最低温度点一致体现在图8(a)所示的T4点。优化储能模组2-1在充电末端时最高温度点一致体现在图8(a)所示的T2点,而充电末端最低温度点体现在图8(a)所示的T4、T6两点。

图11(b)为常规储能模组1-1和优化储能模组2-1在相同测试环境下进行循环测试时,放电末端温差曲线的对比图。由图11(b)可知在放电末端常规储能模组1-1的温差值一直高于优化储能模组2-1的温差值。且常规储能模组1-1的温差曲线波动较大,优化储能模组2-1的温差曲线波动逐渐趋于平缓。对图中所示350次循环数据进行统计,常规储能模组1-1的放电末端温差平均值为8.5 ℃,优化储能模组2-1的放电末端温差平均值为2.6 ℃。

此外,常规储能模组1-1在放电末端时最高温度点体现在图8(a)所示的T2、T3两点,而放电末端最低温度点一致体现在图8(a)所示的T4点。优化储能模组2-1在放电末端时最高温度点一致体现在图8(a)所示的T2、T1两点,而放电末端最低温度点体现在图8(a)所示的T4、T6两点。

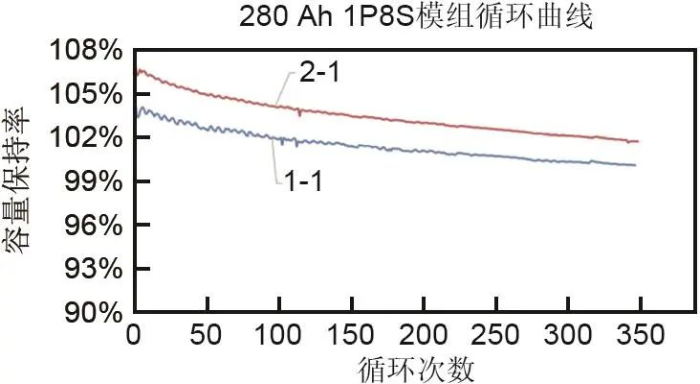

4.3 循环测试中容量保持率的变化

图12为常规储能模组1-1与优化储能模组2-1在相同测试环境下进行循环测试时,模组容量保持率的对比图。从图中可以看出,随着循环测试的进行,常规储能模组1-1与优化储能模组2-1的容量保持率曲线具有相同的变化趋势,且容量保持率曲线较为平缓。但优化储能模组2-1的放电容量一直高于常规储能模组1-1的放电容量。

图12 容量保持率对比曲线

5 结论

首先,本工作应用失效机理分析方法,确定模组框架破坏和容量衰减都是由于负极片碾压密度大引起的极组膨胀变形,进而造成极片与隔膜之间出现间隙,活性锂损失,最终结果才是模组膨胀力增大和模组容量衰减。

其次,建立泡棉尺寸及粘接位置与电芯的关系方程。

W=Wp+2 λW

H=Hp+2 βH

确定比系数λ=3%~20%、β=3%~30%。

最后,堆叠常规储能模组1-1、优化储能模组2-1,进行对比实验。同等测试条件下,在350次的循环数据统计中,得到如下结论:

(1)优化储能模组2-1在充放电末端的压差值均低于常规储能模组1-1。优化储能模组2-1的充电末端压差值降低了约23.8%,放电末端压差值降低了约37.7%。

(2)优化储能模组2-1在充放电末端的温差值均低于常规储能模组1-1。优化储能模组2-1的充电末端温差值降低了约50.5%,放电末端温差值降低了约69.4%。

(3)优化储能模组2-1的容量保持率曲线优于常规储能模组1-1。二者的容量衰减速率接近,但优化模组2-1的放电容量一直高于常规模组1-1。

(4)优化储能模组2-1与常规储能模组1-1在充放电末端的最高、最低温度点位置基本一致。

【责任编辑:孟瑾】

声明: 本网站所发布文章,均来自于互联网,不代表本站观点,如有侵权,请联系删除。

上一篇:又一家锂电产业链企业终止项目

能量密度:125-160Wh/kg

充放电能力:5-10C(20-80%DOD)

温度范围:-40℃—65℃

自耗电:≤3%/月

过充电、过放电、针刺、 挤压、短路、

撞击、高温、枪击时电池不燃烧、爆炸。

动力电池循环寿命不低于2000次,

80%容量保持率;

电池管理系统可靠、稳定、适应性 强,

符合国军标要求。