浩博电池网讯:高续航里程和短充电时间是电动汽车梦想的两个重要组成部分。至少在电池技术方面,有广泛的共识认为能量密度可以进一步提高,从而实现高续航里程。然而,对于缩短充电时间,答案可能需要在这篇文章中找到。

所有电动汽车驾驶者都期望在短短几分钟内在快速充电站充电。几年前,快速充电需要长达40分钟甚至更长的时间,但如今的电池只需要一半的时间。为了保持竞争力,固态电池应该具备与当前的锂离子电池相似的充电速度。本文对此进行了分析,审查了科学进展和致力于商业化的公司的声明。

影响锂离子电池快充的参数

为了使电池快速充电,必须满足许多要求。以下部分描述了与锂离子电池特别相关的主要影响参数,以便能够快速为电池充电。接下来的部分将详细介绍固态电池的性能。

电池的宏观结构

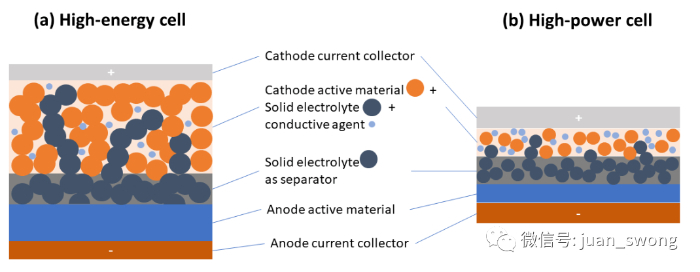

从电池的宏观结构入手,为了实现快速充电,电池的电极(包括负极和正极)应尽可能薄,以缩短锂离子的传输路径。小颗粒可以确保在颗粒内的传输路径最短,而且颗粒具有大表面积,这对于电荷转移反应(发生在颗粒内的化学反应)能够迅速进行以及支持更高电流非常重要。使用适用于高电流密度的厚电极和大量导电剂(例如炭黑)有助于维持高电流水平。图1展示了高能量和高功率电池结构的差异。[1]

这些设计和结构因素有助于确保电池能够在较短时间内进行快速充电,从而提高了电动汽车的便利性。

图 1:针对高能量密度和高功率密度进行优化的固态电池设计的差异 (a) 高能量密度 (b) 高功率密度,根据 [1] 给出的插图。

电池电阻

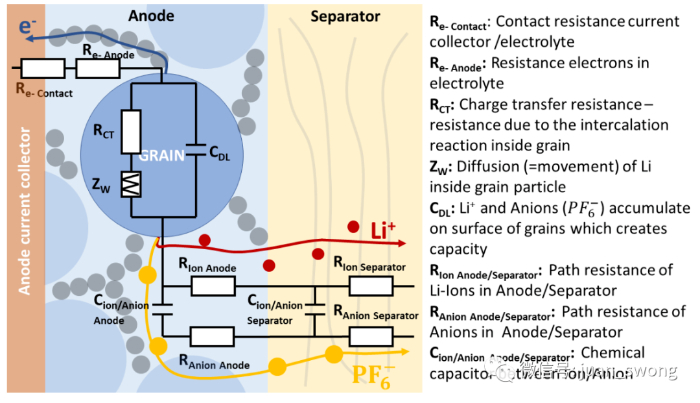

电池的内阻需要保持在合理的范围内。内阻由多个因素组成,包括电子电阻、电解质中离子的电阻、电荷传输电阻(由锂与活性材料晶界反应引起的电阻)以及锂离子扩散引起的电阻[2]。同时,阴离子的移动也对系统的电阻产生影响。图2展示了负极、隔膜和集电器的电阻网络。

维持适当的内阻对于电池的性能和快速充电至关重要。高内阻可能导致充电速度变慢,能量损失增加,同时也可能导致电池在高电流下过热。因此,电池设计和材料选择都需要考虑降低内阻以支持快速充电。

图 2:锂离子电池负极、隔膜和集流体的电阻网络示意图 [3] 。

高电阻会导致电池的充放电效率下降。这意味着大部分电能不会用于实际的化学储能反应,而是会以热量的形式散失在电池内部。在某些情况下,这会导致电池显著升温。为了避免电池过热,必须限制充电速率[4]。尽管主动冷却可能会减少充放电效率,但可以实现更高的充电电流。

因此,高内阻不仅会损害电池的性能,还可能带来安全风险,因为过热可能会引发安全问题。因此,在电池设计中需要综合考虑这些因素,以平衡快速充电和充电效率之间的权衡。

工作温度

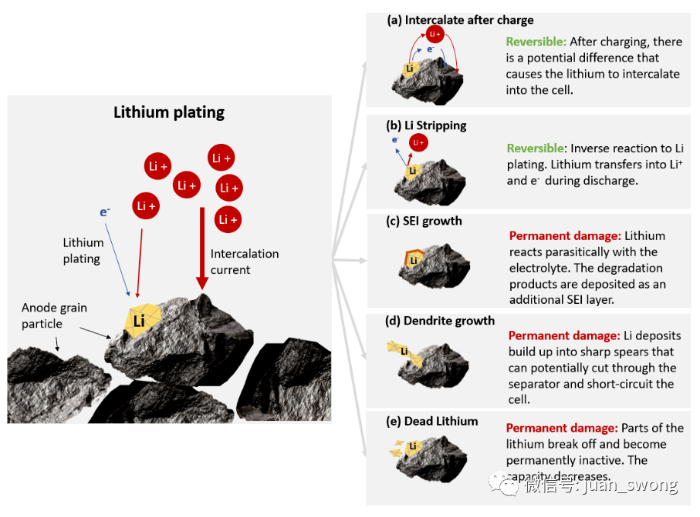

在寒冷的温度下,锂离子电池的电阻会急剧上升。这一增加的原因主要是电荷传输电阻和负极活性物质内的离子运动减缓,从而产生的电阻(如图2中的RCT和ZW所示)。这会导致负极的极化增加,电位降至低于0V,导致锂沉积在负极活性材料的表面,而不是渗透到活性材料内部。这个过程被称为锂的镀积。图3详细展示了这一情况。

在充电过程中,一部分锂仍然嵌入在活性材料中,并按预期在负极中沉积(如图3a所示)。另一部分在放电过程中溶解并迁移到正极,因此电池不会受到损害(如图3b所示)。然而,由于锂具有高度的反应性,它可能会与电解质发生不必要的寄生化学反应,导致降解产物沉积为不需要的附加固体电解质界面(SEI)层(如图3c所示)。负极顶部的锂通常会以层状堆积的方式存在,形成小突起,在最糟糕的情况下,可能刺穿隔膜并引发短路问题(如图3d所示)。特别是在低温下,枝晶的形成尤为容易发生,因此在快速充电时,应该完全避免处于这个温度范围内的操作[5]。

图3显示了镀锂的机制。在镀锂过程中,充电时锂会沉积在负极表面。随后的过程取决于具体情况:

- (a) 一些锂仍然参与电荷传输反应并嵌入电池中。

- (b) 在放电过程中,锂可以再次可逆地溶解并继续参与嵌入反应。

- (c) 锂与电解质发生反应,产生的反应产物沉积为SEI层的一部分。

- (d) 锂沉积物可能穿透并刺穿隔膜。

- (e) 部分沉积的锂可能会脱落并永久不再活跃。

相反,高于30°C的高温会导致更多的不利反应,其产物会沉积为额外的SEI(固体电解质界面)层。SEI层是在负极和电解质之间形成的保护层,对于最大程度地减少负极和电解质之间的寄生反应非常重要。只需要很薄的一层就足以履行其功能。然而,在整个电池寿命中,特别是在快速充电期间,由于不良反应的影响,SEI层可能会变得更厚。

因此,存在一个权衡:在低温下,锂镀层增加,而在高温下通常会出现更高的电池动力学,并形成不希望的额外SEI。由于锂电镀通常被认为更为关键,因此SEI的沉积被视为不良副作用。因此,在快速充电期间加热电池是一种常见做法。

化学稳定性

由于需要进行快速充电,电池必须能够稳定地承受更高的负载。镀锂不仅在低温下受到关注,而且广泛用于快速充电中。原因在于,电池内的反应速度不同,导致电池内出现较大的浓度差异。锂在负极活性材料内的扩散受到限制,阻止了浓度差异的快速平衡,从而增加了锂沉积的倾向。

快速充电引起的浓度差异会导致许多其他影响。一个例子是,在集电器附近的快速反应会使导电盐变得稀缺,这意味着电荷传输反应无法在此处发生,导致电池的其他区域负载过大,导致电流密度增加[4]。为了应对高电流和浓度梯度,需要进行良好的电池设计优化。

这些因素需要在电池设计和工程中考虑,以确保电池能够稳定、高效地应对快速充电的要求。

固态电池快速充电

但固态电池的快充能力如何呢?事实上,对于更高的充电速度,存在着支持和反对的争论。

快速充电速度较高的原因

与液体电解质不同,固态电池在充放电过程中不会产生浓度差,这是导致锂电池充电电流较低的主要原因之一。在固态电池中,锂离子沿着固定的阴离子骨架移动。特别是在基于硫化物的系统中,离子电导率与液体电解质中的离子电导率一样好,甚至在某些情况下稍微好一些。

固态电池采用不易燃、热稳定的固体电解质替代了易燃的液体电解质,因此它们可以在高得多的温度下运行,而不需要限制充电速度。在高于60°C的温度下,液体电解质会加速发生典型的降解效应,而固体电解质则不会发生。相反,较高的温度会提高离子电导率,从而减少热损失。高温还有利于负极和固体电解质之间的界面产生更均匀的反应,并且减少了锂金属中可能出现的空隙。

固体电解质更适合锂金属负极,因为它们不太可能附着在负极上。由于锂金属负极在充放电过程中会发生体积变化,新的电解液总是会到达液体电池中的负极活性材料,这会导致强烈的寄生反应并消耗锂。然而,使用固体电解质时,可以形成钝化层,从而抑制不良反应。稳定的电池化学性质是实现大电流充电和放电的关键前提[6]。

快速充电速度较低的原因:

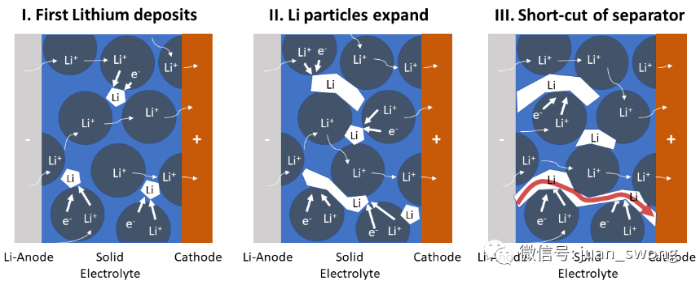

然而,尽管有上述原因,固态电池是否从根本上适合快速充电仍然存在很大的疑问。其中一个原因是锂金属固态电池非常容易形成枝晶,尤其是在快速充电过程中。从理论上讲,固态电解质实际上应该不太容易受到枝晶的影响,因为固体电解质在机械上非常坚固且有弹性。然而,在实际操作中,尽管没有穿透固体隔膜的主动刺穿,枝晶却会沿着晶界沉积,导致了路径上的短路。图4展示了枝晶形成的机制。这与锂离子电池中的枝晶形成机制不同。由于局部电位差,Li+在放电过程中不会与正极结合,而是沿着固体电解质的晶界沉积。随着时间的推移,固体电解质中混合的Li变得越来越多。当单个锂沉积物足够大以结合并允许电子流动时,就会发生短路。

这个问题表明,尽管固态电解质在理论上具有很多优势,但在实际应用中,特别是在快速充电方面,仍然需要解决一些挑战。枝晶的形成和短路问题需要更深入的研究和工程解决方案,以使固态电池能够适用于快速充电场景。

图4:固态电池中枝晶形成的过程,基于 [7] 对 LLZO 电解质的研究得出。

尽管导致锂电池形成枝晶的原因尚未完全理解,但有观点认为,电解液的高电导率可能会促使枝晶的形成[7]。枝晶的形成倾向是电池性能的一个关键参数。电池能够提供的最大电流密度通常以临界电流密度(CCD)的形式给出。在超过临界电流密度的情况下,锂金属会形成纤维状的枝晶。在低于临界电流密度的情况下,枝晶的生长速度较慢,通常不会严重限制电池的使用寿命[8]。

锂金属负极还存在另一种机制,使高放电电流变得困难:快速放电导致负极上的锂不均匀移除,可能导致孔洞和空隙的形成。虽然锂离子可以在负极内部迁移或扩散(自扩散)以重新填充这些孔洞,但如果放电电流过大,这个过程将不够迅速,导致永久的孔洞留存。充电时,这又会导致局部电流密度急剧上升,可能会损害电池。

因此,枝晶的形成和负极上的孔洞问题都是锂电池面临的挑战,特别是在高电流和快速充电条件下。解决这些问题是实现更高性能和更安全锂电池的关键。

在正极方面,正极活性材料的离子导电性较差,这限制了高充电电流的实现。为了提高导电性,人们将固态电解质混合到正极中(见图1),但这会降低正极的能量密度。根据不同的体系,有时需要添加相当大量的电解质,大约占正极材料的30-50%。然而,较低的添加量(从而更高的活性材料含量)会迅速降低导电性,因此必须在高能量密度和高电流密度之间进行权衡。此外,在高电流下,正极之间的接触也逐渐减弱,使快速充电更加困难。尽管存在一些解决这些问题的方法(例如形成离子和电子通道的3D模板),但这些方法都处于早期研究阶段[6]。

除了锂金属负极之外,硅负极也被认为是最有希望的材料之一。虽然硅负极具有异常高的理论能量密度(3572 mAh/g),但该材料也存在一些问题,阻碍了快速充电。与锂金属负极类似,电池的充电导致硅负极材料的体积急剧膨胀。这种体积变化导致负极材料破裂,并可能形成由于固体电解质无法填充而导致的空隙。体积变化还导致固体电解质与负极材料直接接触,并且存在消耗锂并增厚SEI层的永久性寄生反应。这会导致系统中出现高电阻,使高电流密度难以实现[9]。

尽管硫酸盐电解质的离子导电性非常好,与锂离子电池相当,但基于聚合物和氧化物的电解质在室温下的导电性较差。聚合物电解质的导电性依赖于聚合物链段的移动性。然而,在室温下,大多数聚合物会结晶,导致导电性显著降低,因此室温下的快速充电变得更加困难。这也是为什么聚合物电解质的固态电池通常需要在高温下运行并在操作期间加热的原因。尽管氧化物电解质在导电性方面稍微好一些,但它们仍然存在相当大的界面问题[7]。因此,在寻求实现快速充电时,电解质选择和设计仍然是一个关键挑战。

已宣布的固态电池快速充电速度

到目前为止,关于固态电池的快速充电速度的已发布数据主要表明,实现高速快速充电速度可能是具有挑战性的。Factorial公司正在开发具有锂负极的100安时聚合物电池,并在充放电测试中使用1/3C的电流。他们建议仅在必要时进行偶尔的快速充电,以减缓电池的老化[10]。

QuantumScape发布了一份白皮书,声称他们的电池采用氧化物电解质,可以实现4C的充电速率(1C的放电速率),并在经过400个充放电循环后仍然保持80%以上的剩余容量。然而,这些结果来自于单层实验室电池,实际应用中的控制难度可能较大,因此尚不清楚这些数值是否可以在商业电池中实现[11]。

Solid Power是一家使用硫酸盐固态电解质的公司,他们声称在具有硅负极的电池中,每五个循环进行一次快速充电,经过650个循环后仍然保持81%的剩余容量[12]。

尽管固态电池领域的许多公司都在努力提高电池的快速充电能力,但除了QuantumScape外,迹象表明至少在第一代固态电池方面,快速充电的性能可能不及今天的锂离子电池。大多数公司发布的测试数据显示,快速充电实际上会导致电池老化加速。在汽车领域通常需要800个完整的充电循环,目前还没有完全实现。因此,还需要进一步改进,以使固态电池能够适用于汽车等领域的实际使用。

【责任编辑:孟瑾】

声明: 本网站所发布文章,均来自于互联网,不代表本站观点,如有侵权,请联系删除。

能量密度:125-160Wh/kg

充放电能力:5-10C(20-80%DOD)

温度范围:-40℃—65℃

自耗电:≤3%/月

过充电、过放电、针刺、 挤压、短路、

撞击、高温、枪击时电池不燃烧、爆炸。

动力电池循环寿命不低于2000次,

80%容量保持率;

电池管理系统可靠、稳定、适应性 强,

符合国军标要求。