摘要

冷热电联供系统具有能源利用效率高、运行调节灵活的优点。设计了耦合储能电池的冷热电联供一体化系统,建立了关键部件的精细化数学模型,研究了压气机和透平的效率、环境温度对联供系统性能的影响。针对典型制冷和供热工况,研究了耦合电池储能的冷热电联供系统全工况热力性能、储能电池的充放电特性。结果表明:环境温度对冷热电联供系统性能具有较大的影响,其最大供热量随着环境温度的降低而下降,最大供冷量随着环境温度的升高而下降。制冷模式下,冷负荷、电负荷全天波动较大,全天平均冷、电负荷仅为额定功率的39.9%左右,全天平均能源利用系数为0.712。供热模式下,典型日全天燃机循环的发电效率、供热系数以及能源利用系数波动很小,且均高于制冷模式下相应的指标。

1 联供系统一体化设计

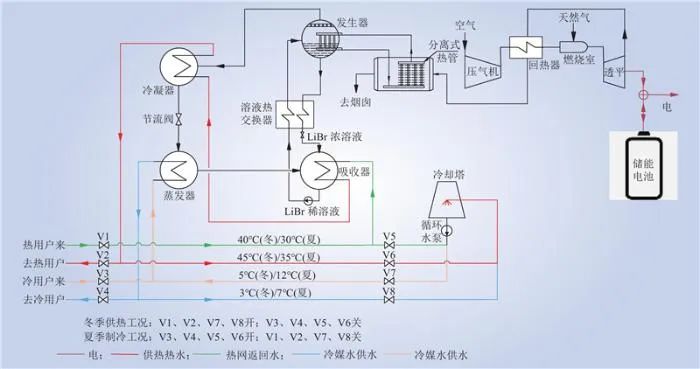

耦合储能电池的冷热电联供系统如图1所示,主要包括1 MW级燃气轮机、热泵、储能电池等设备。联供系统采用“以冷定电”或“以热定电”方式调整运行工况,即根据冷、热负荷调控燃机出力。当燃机最大出力低于电负荷需求时,将由储能电池补充;当燃机最大出力高于电负荷需求时,储能电池充电以消纳富余的电量。

图1 耦合储能电池的冷热电联供系统

Fig.1 The CCHP system with coupled energy storage batteries

如图1所示,设置回热器以预热进入燃烧室的空气。利用热管型溴化锂吸收式制冷/热泵机组对燃机排气余热进行回收,在分离式热管换热器中将烟气余热传递给溴化锂溶液。分离式热管换热器由蒸发段和凝结段组成,具有换热性能好、使用寿命长、成本低等优点。在蒸发段,热管中的工作液体被加热成蒸汽,并经汽导管上升至凝结段;在凝结段,蒸汽被管外的溴化锂稀溶液冷凝成工作液体,并沿液导管下降到蒸发段。如此不断循环以达到传输热量的目的。

如图1所示,在发生器中溴化锂稀溶液被燃机排气余热加热,分离出的冷剂蒸汽进入冷凝器,放出的热量用于供热。溴化锂浓溶液流出发生器后,经溶液热交换器进入吸收器,来自蒸发器的水蒸气在吸收器中被溴化锂浓溶液吸收,吸收过程的放热量也用于供热。冷凝器内的凝结水节流后进入蒸发器,被冷媒水加热成饱和蒸汽,并进入吸收器被溴化锂浓溶液吸收。放热后的冷媒水温度降低,在夏季可用于给冷用户供冷。

为便于供热工况和制冷工况的切换,冷热电联供一体化系统设有8个切换阀门。在冬季供热工况,阀门V1、V2、V7、V8打开,阀门V3、V4、V5、V6关闭;在夏季制冷工况,则反之。

2 冷热电联供系统数学模型

采用模块化建模技术,建立了冷热电联供系统关键部件的数学模型,基于GenSystem开发了透平、压气机、燃烧室、回热器、储能电池、热泵等部件的算法库。

2.1 压气机

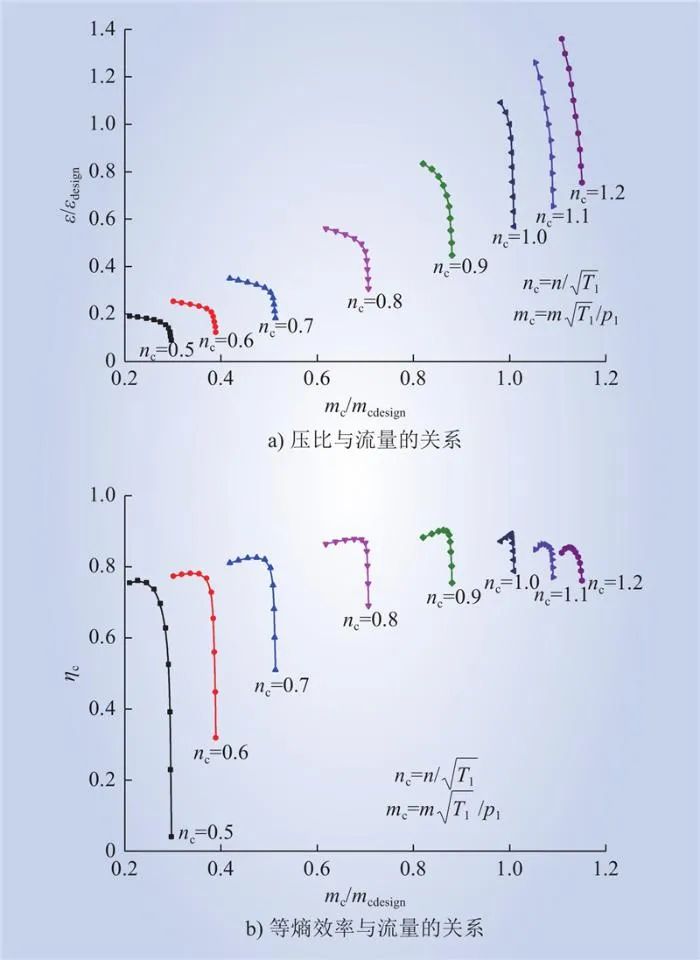

常用压气机通用特性曲线描述其特性。但是出于技术保密等原因,很难直接从生产厂家获得压气机的结构参数及单体性能,这给冷热电联供系统的建模造成了困难。为此,基于已知的通用特性曲线,利用厂家提供的设计参数和运行数据进行修正,从而较准确得到了压气机的变工况性能,大大提高了建模精度,如图2所示。图2中:m为压气机进口流量,kg/s;n为转速,r/min;ε为总压比;ηc为等熵效率;T1、p1分别为进口总温(K)和进口总压(Pa);mc为折合流量;nc为折合转速;εdesign、mcdesign分别为ε和mc的设计值。

图2 压气机通用特性曲线

Fig.2 General performance curves of compressor

将图2中曲线拟合为

式中:f、g分别为ε和ηc的拟合函数。

压气机出口温度T2为

式中:k为绝热指数。

压气机出口压力p2为

![]()

压气机耗功Wc为

![]()

式中:m1、m2分别为压气机进、出口流量,kg/s;h1、h2分别为压气机进、出口焓,kJ/kg。

2.2 燃烧室

根据质量守恒,燃烧室出口燃气流量m3为

![]()

式中:mf为燃料量,kg/s。

燃烧室出口燃气压力p3为

![]()

式中:σcb为燃烧室总压恢复系数,取98%。

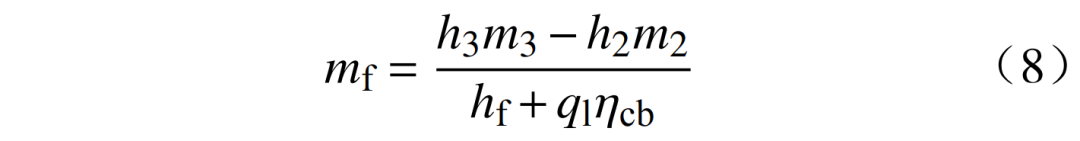

根据能量平衡,燃料量mf为

式中:ηcb为燃烧室热效率,取99.5%;h3为燃烧室出口燃气焓,kJ/kg;hf为天然气焓,kJ/kg;ql为低位发热量,kJ/kg。

2.3 燃气透平

根据图1,燃烧室出口燃气流量即为透平进口燃气流量,其值m3还可由弗留格尔公式进行计算,即

![]()

式中:T3为透平进口温度,K;p3为透平进口压力,Pa;m3d、T3d、p3d分别为m3、T3、p3设计工况值。

透平出口压力p4为

![]()

式中:pa为大气压力;σex为排气的总压保持系数。

根据燃气进口状态及透平等熵效率ηt,燃气出口焓h4为

式中:h4s为燃气轮机等熵膨胀焓。

透平输出功Wt为

![]()

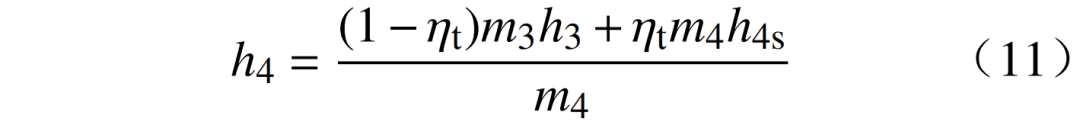

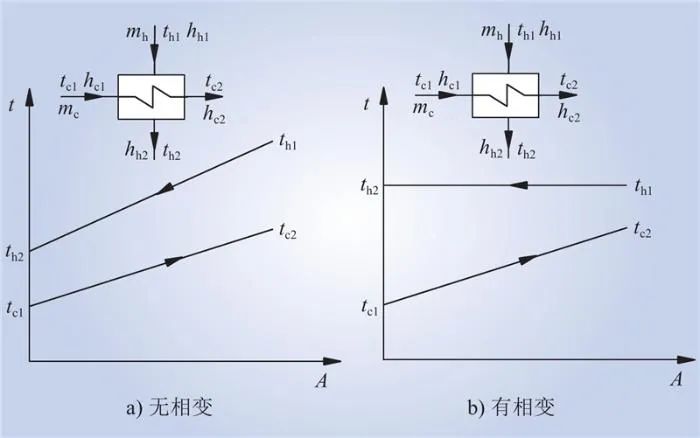

2.4 换热器

回热器、溶液热交换器、冷凝器和蒸发器本质上均为换热器。回热器属于气气换热器,溶液热交换器属于液液换热器,其典型换热过程如图3 a)所示;冷凝器和蒸发器属于有相变的换热器,其典型换热过程如图3 b)所示。图3中:th1、th2分别为热流体进出口温度;tc1、tc2分别为冷流体进出口温度。

图3 换热过程示意

Fig.3 Schematic diagram of heat transfer process

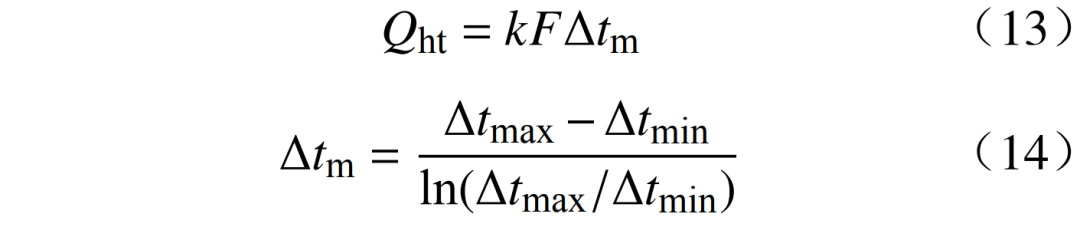

根据传热方程,换热器内的传热量Qht为

式中:∆tm为对数平均温差,℃;k为传热系数,kJ/(m2K);F为传热面积,m2;∆tmax为(th1–tc2)和(th2–tc1)两者中之大者;∆tmin为(th1–tc2)和(th2–tc1)两者中之小者。

传热系数k为

式中:αh、αc分别为热侧和冷侧的对流换热系数,kJ/(m2·K);δ为传热管的壁厚,m;λ为导热系数,kW/(m·K)。

忽略导热热阻,式(15)可以简化为

冷、热流体的对流换热系数Nu为

![]()

式中:Re为雷诺数;Pr为普朗特数。

式(17)的适用范围为:Re取(0.1~1.2)×105,Pr取0.7~120。

对于有相变的凝结换热,其换热系数为

式中:g为重力加速度,m/s2;ρ为密度,kg/m3;r为汽化潜热,kJ/kg;μ为动力粘度,kg/(ms);L为特征长度,m;ts、tw分别为饱和和壁面温度,℃。

根据热平衡方程,热、冷流体的出口焓值分别为

式中:hh1、hh2分别为热流体进、出口焓值,kJ/kg;hc1、hc2分别为冷流体进、出口焓值,kJ/kg;mh、mc分别为热、冷流体质量流量,kg/s。

2.5 吸收器和发生器

吸收器和发生器本质上属于换热器,但因其涉及溴化锂溶液,故单独建立其数学模型。溴化锂浓溶液在吸收器中吸收水蒸气并放出热量,被冷却水(制冷工况)或热网水(供热工况)吸收,根据能量平衡,有

式中:ms为冷剂蒸气流量,kg/s;mw为冷却水或热网水流量,kg/s;mRLB、mLLB分别为溴化锂浓溶液、稀溶液流量,kg/s;hs1为冷剂蒸汽焓值,kJ/kg;hRLB1、hLLB2分别为进入吸收器溴化锂浓溶液、离开吸收器溴化锂稀溶液焓值,kJ/kg;tw1、tw2分别为吸收器进、出口水温度,℃。

根据质量守恒,有

式中:ζRLB为溴化锂浓溶液质量浓度;ζLLB为溴化锂稀溶液质量浓度。

根据吸收器能量平衡,有

![]()

根据发生器能量平衡,有

![]()

式中:hs2为蒸汽焓值,kJ/kg;hRLB2为出口溴化锂浓溶液焓值,kJ/kg;hLLB1为进口溴化锂稀溶液焓值,kJ/kg;mg为烟气流量,kg/s;hg1、hg2分别为烟气进、出口焓值,kJ/kg。

2.6 储能电池

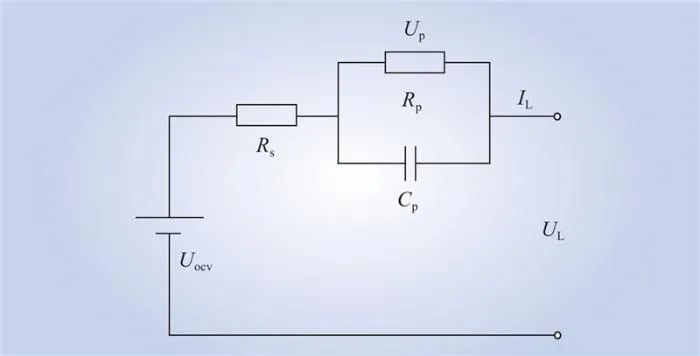

如图4所示,储能电池性能采用Thevenin等效电路模型模拟,极化内阻Rp和极化电容Cp构成的并联环节反映了电池的极化现象。

图4 Thevenin等效电路模型

Fig.4 Thevenin equivalent circuit model

储能电池端电压为

![]()

式中:Up、UL、Uocv分别为极化电压、端电压和开路电压,V;IL为电流,A;Rs为内阻,Ω。

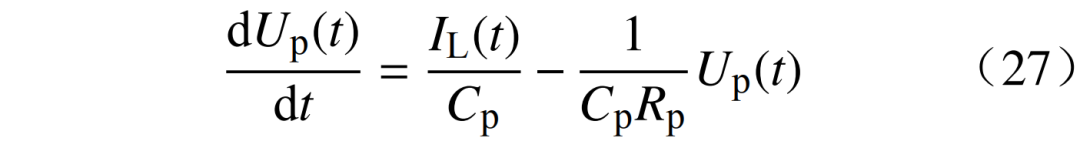

储能电池极化电压为

式中:Cp为极化电容,F;Rp为极化内阻,Ω。

储能电池电流为

![]()

式中:Pb为电池的充放电功率,W,电池放电取正值,电池充电取负值。

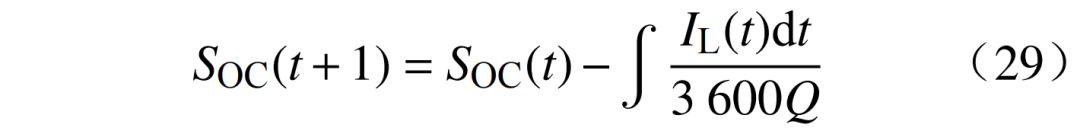

储能电池荷电状态(SOC)为

式中:SOC为荷电状态;Q为电池容量,A·h。

2.7 性能评价指标

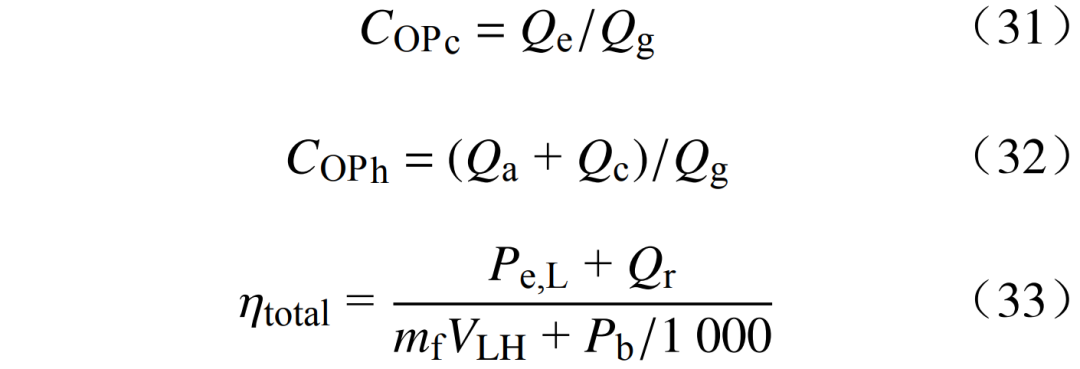

燃机简单循环发电效率ηgt为

式中:Wgt为燃机发电功率,kW;ηm、ηg分别为机械效率和发电机效率;VLH为燃料的低位发热量,kJ/kg。

制冷系数COPc、制热系数COPh和能源利用系数ηtotal分别为

式中:Qa、Qc、Qe、Qg分别为吸收器、冷凝器、蒸发器和发生器的热负荷,kW;Qr为制冷量或供热量,kW;Pe,L为电负荷,kW。

3 全工况特性分析

3.1 模型验证

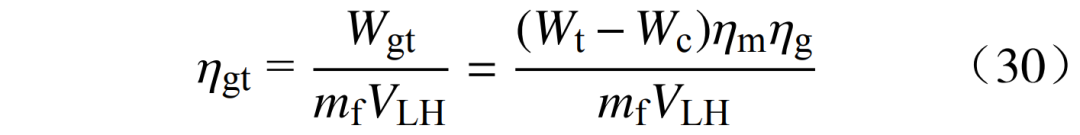

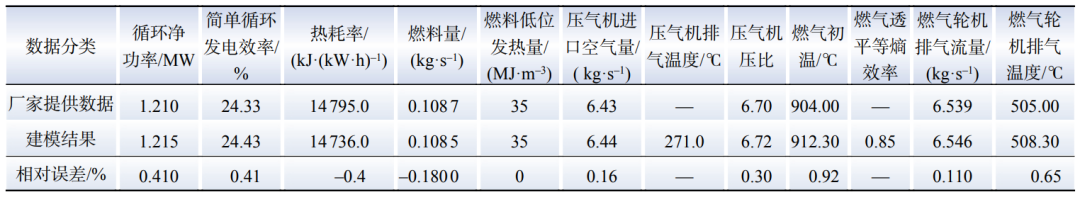

案例燃气轮机配置8级轴流压气机,燃气初温为904 ℃,转速22300 r/min,ISO工况下(环境温度15 ℃,1个标准大气压,60%相对湿度)机组输出功率1.21 MW。为了验证所建模型的正确性,在ISO工况下对燃气轮机性能进行了计算,并与厂家给出的数据进行了比较,如表1所示。

表1 模型计算结果及比较

Table 1 Model calculation results and comparison

表1表明建模所得结果与厂家数据误差很小,最大误差不超过1%,这说明所建模型能够满足工程需要。需要说明的是,厂家提供的数据是在没有回热器情况下的性能参数。表1表明燃机简单循环发电效率比较低,仅为24.43%,造成效率偏低的主要原因是排烟温度较高(高达508.3 ℃),产生了较大的排烟损失。为了提高燃机简单循环发电效率,冷热电联供系统增加了回热器,以此降低燃机的排烟温度。

3.2 冷热电联供系统设计工况性能分析

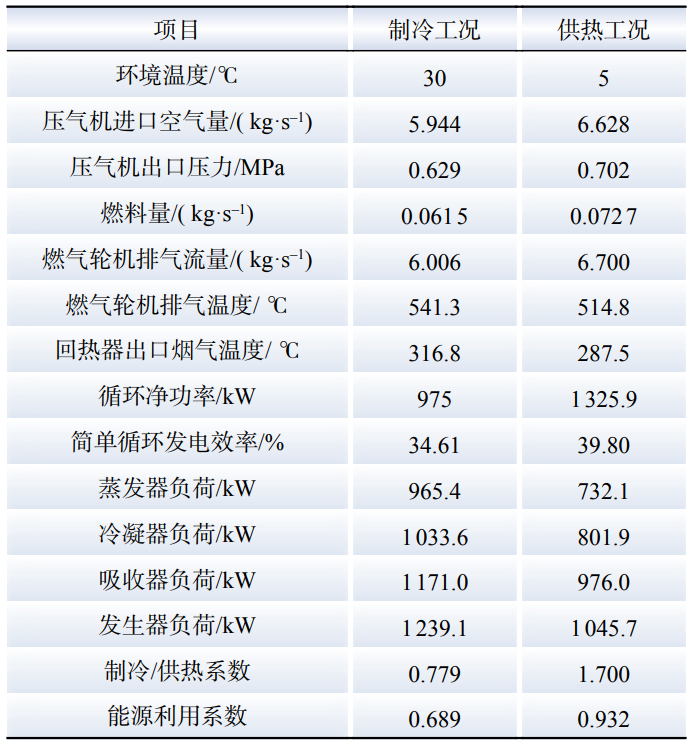

基于所建模型,对冷热电联供一体化系统在夏季制冷、冬季供热工况下的热力性能进行了计算,工况如表2所示。其中夏季制冷的计算条件为:环境温度30 ℃,冷冻水温度7 ℃/12 ℃,冷却水温度30 ℃/35 ℃,排烟温度(进入烟囱)120 ℃;冬季制冷工况的计算条件为:环境温度5 ℃,冷冻水温度取3 ℃/5 ℃,热网水温度40 ℃/45 ℃,排烟温度(进入烟囱)140 ℃。

表2 制冷和供热设计工况

Table 2 Chilling and heating design conditions

从表2可以看出,夏季制冷工况下燃机的净功率为975 kW,简单循环发电效率为34.61%。与ISO工况相比,环境温度的提高使得简单循环的净功率下降了19.75%,而配置回热器使得燃机排烟温度从508.3 ℃降至316.8 ℃,从而大大提高了简单循环发电效率(从24.43%升至34.61%)。在制冷工况下,发生器内回收烟气余热1239.1 kW,蒸发器内产生了965.4 kW的制冷量,制冷系数为0.779,能源利用系数为0.689。

冬季供热工况下燃机的净功率为1325.9 kW,简单循环发电效率为39.80%。与ISO工况相比,环境温度的降低使简单循环的净功率升高了9.1%,叠加配置回热器所导致的排烟温度的下降,简单循环发电效率从24.43%升高至39.80%。在供热工况下,发生器内回收烟气余热1045.7 kW,吸收器和冷凝器内共产生1777.9 kW的供热量,供热系数为1.700,能源利用系数为0.932。

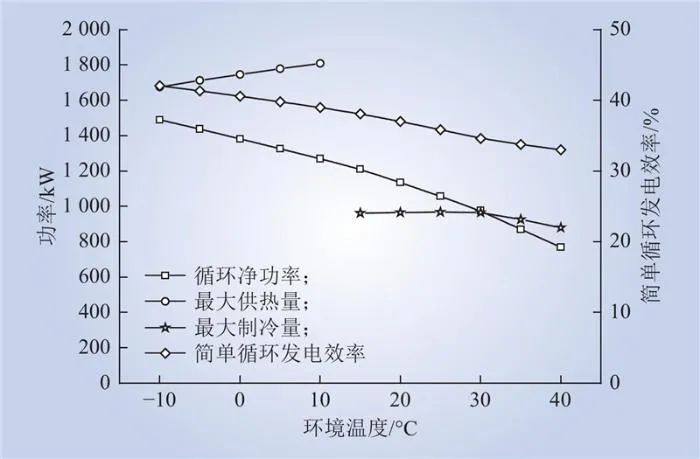

如图5所示,当环境温度从–10 ℃升高至40 ℃时,燃机净功率从1489.3 kW下降至769.2 kW,降低了48.4%;发电效率从42.0%降至33.0%,下降了9.0个百分点。由此可见,环境温度的影响不容忽视。另外,冷热电联供系统的最大供热量随着环境温度的降低而下降,最大供冷量却随着环境温度的升高而降低。

图5 环境温度对联供系统性能的影响

Fig.5 Influence of ambient temperature on the performance of CCHP

3.3 冷热电联供系统全工况运行特性分析

3.3.1 夏季制冷工况性能分析

燃机负荷的控制策略采用等燃气初温调节方式,即通过进口可调导叶(IGV)角度保证燃气初温不变,若排气温度升高到最高允许值时,则保持IGV角度不变,通过降低燃气初温,来改变燃机负荷。

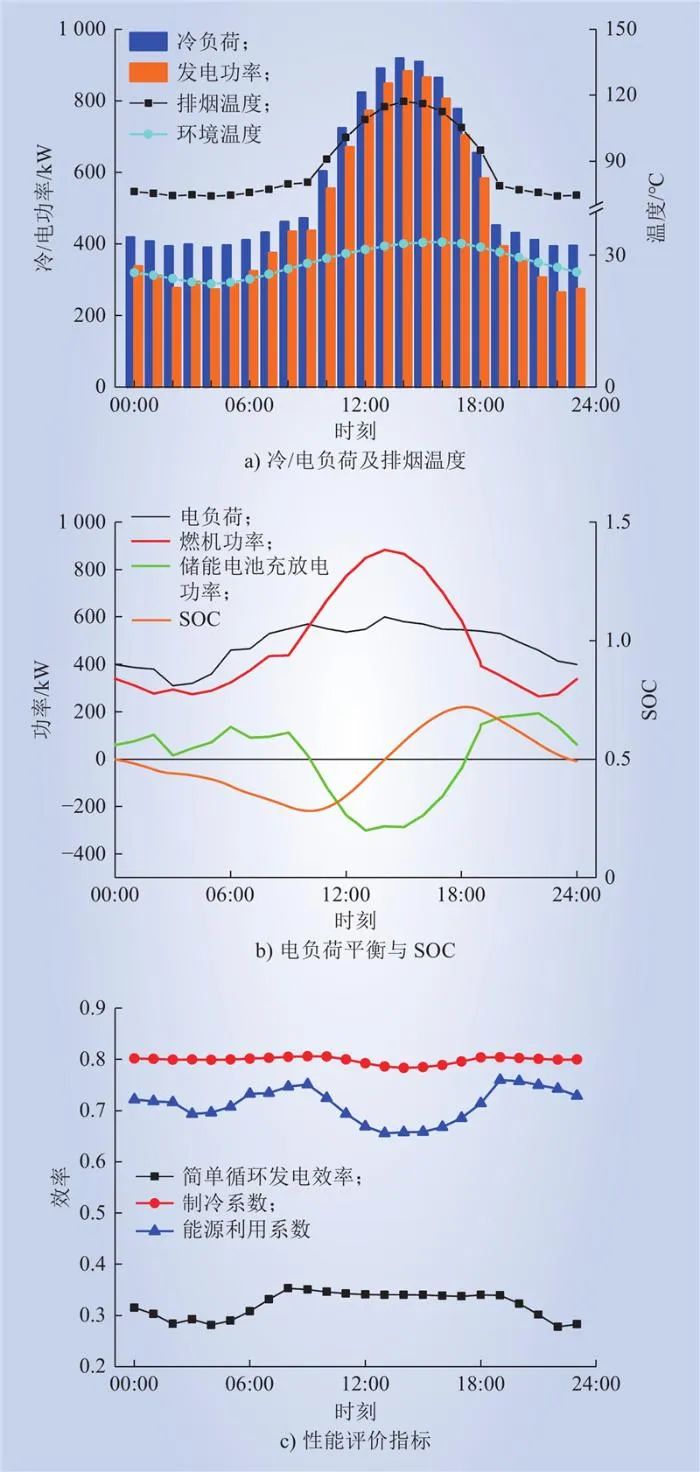

制冷模式下,联供系统典型日全天的热力性能如图6所示。从图6中可以看出,在00:00—08:00及18:00—24:00时,处于非办公时间,办公楼宇内冷负荷较少,仅须维持园区基本的冷负荷即可,因而燃机维持最低负荷运行。简单循环发电效率受负荷率影响较大,导致其发电效率也较低(如图6 c)所示)。在此期间,冷负荷与外界环境温度具有较高的相关性,波动幅度较小。在08:00—18:00工作时段,随着环境温度的升高及散热设备的运行,冷负荷量逐渐增大,燃机的发电功率和发电效率也随之增加。全天冷负荷的最大值出现在13:00—14:00时段(920 kW),此时燃机的发电功率也最高,达到883.0 kW。制冷模式下典型日00:00—24:00平均冷负荷为559.8 kW,全天平均发电功率为484.9 kW,为机组额定功率的39.9%。这说明,如果按照最大冷负荷选择燃机的容量,将会造成较大的设备冗余。

图6 制冷模式下联供系统的性能

Fig.6 The performance of CCHP in the chilling mode

从图6 b)可看出,在00:00—10:00及18:00—24:00,电负荷需求高于燃机发电功率,储能电池处于放电状态,全天共放电1638.6 kW·h;其他时段处于充电状态,全天共充电1631.0 kW·h。在10:00前后储能电池的SOC达到最小值(0.28),在18:00前后储能电池的SOC达到最大值(0.72)。

从图6 c)可看出,在日间工作时段(08:00—18:00),燃机发电功率和燃气初温较高,导致排烟温度处于较高水平;在非工作时间段,燃机负荷较低导致燃气初温下降,因而排烟温度也降低。在日间工作时段,由于排烟温度较高,且根据式(33),在10:00—18:00储能电池处于充电状态,Pb<0,从而导致制冷模式下联供系统的能源利用系数降低,仅为65%~70%,全天平均能源利用系数为0.712。

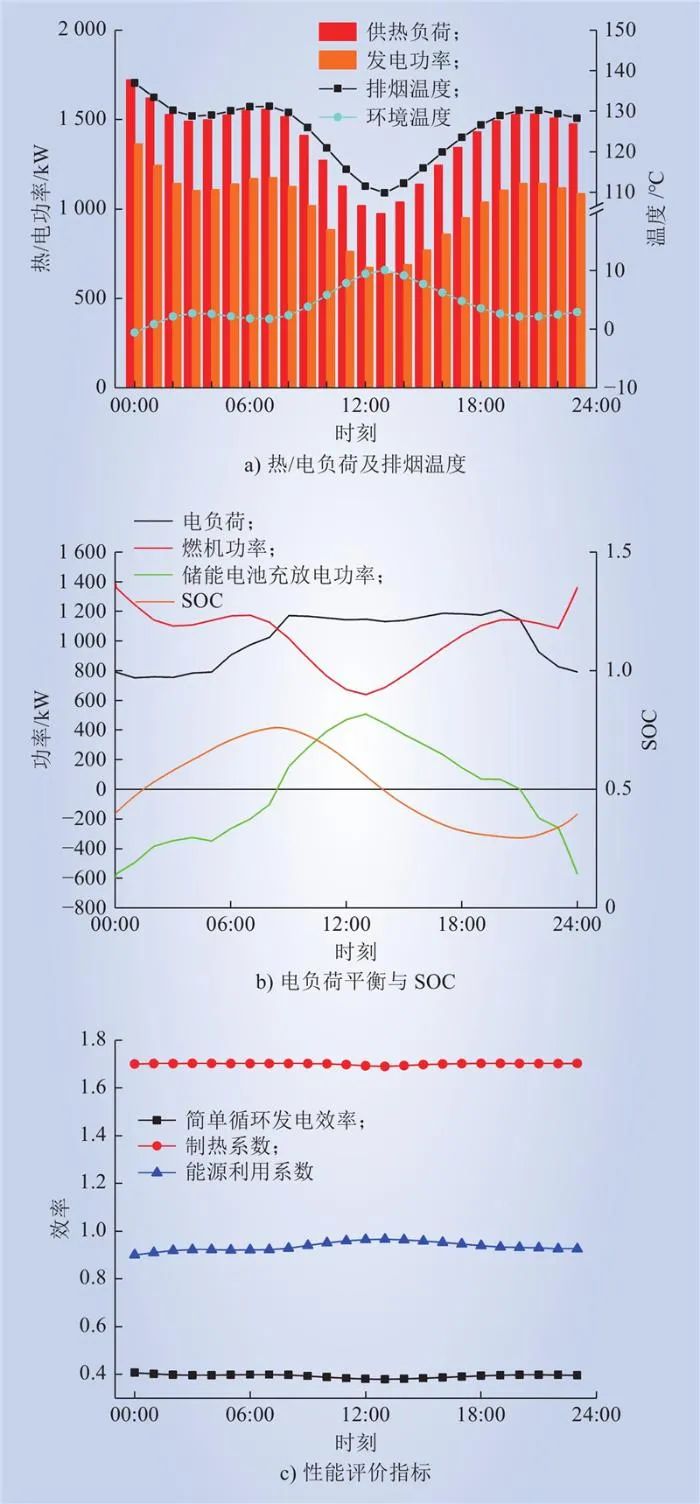

3.3.2 冬季供热工况性能分析

供热模式下,联供系统典型日全天热力性能如图7所示。供热负荷及发电功率与环境温度呈现很强的相关性。环境温度低时,供热负荷及发电功率增大,反之亦然。全天供热量的最大值出现在00:00—01:00时段(1720.0 kW),此时燃机的发电功率也最高,达到1364.9 kW。供热模式下典型日全天平均热负荷为1397.7 kW,全天平均发电负荷为1019.2 kW,为机组额定功率的84.2%。这说明,在供热模式下,燃机运行比较平稳,将保持较高的负荷率和发电效率。

图7 供热模式下联供系统的性能

Fig.7 The performance of CCHP in the heating mode

从图7 b)可看出,在09:00—21:00时,电负荷需求高于燃机发电功率,储能电池处于放电状态,全天共放电3419.9 kW·h;其他时段处于充电状态,全天共充电3444.8 kW·h;在09:00前后储能电池的SOC达到最大值(0.76),在21:00前后储能电池的SOC达到最小值(0.29)。

从图7 c)可以看出,在供热模式下,燃机的发电效率、供热系数以及能源利用系数波动很小,其平均值分别为39.3%、1.70和0.936,均高于制冷模式下相应的指标。

4 结论

本文设计了耦合储能电池的冷热电联供一体化系统,建立了关键部件的精细化数学模型,针对典型日制冷工况和供热工况,分析了耦合储能电池的冷热电联供系统全工况热力特性,得出如下结论。

1)环境温度和回热器出口的排烟温度是影响燃机发电效率的主要因素。设计制冷工况下,燃机发电热效率为34.61%,制冷系数为0.779,能源利用系数为0.689;设计供热工况下,燃机发电效率为39.80%,供热系数为1.700,能源利用系数为0.932。由此看出,冷热电联供一体化系统供热模式下的性能优于制冷模式。

2)典型日制冷模式下,联供系统全工况热力性能计算表明,全天冷负荷波动较大,导致发电功率也出现较大波动,典型日24个时段的平均冷负荷为559.8 kW,全天平均发电负荷为484.9 kW,仅为机组额定功率的39.9%。联供系统全天平均能源利用系数为0.712。储能电池全天充、放电量分别为1631.0 kW·h、1638.6 kW·h。

3)典型日供热模式下,全天平均热负荷为1397.7 kW,全天平均发电负荷为1019.2 kW,为机组额定功率的84.2%。储能电池全天充、放电量分别为3444.8 kW·h、3419.9 kW·h。燃机的发电效率、供热系数以及能源利用系数波动很小,且均高于制冷模式下相应的指标。

注:本文内容呈现略有调整,如需要请查看原文。

【责任编辑:孟瑾】

声明: 本网站所发布文章,均来自于互联网,不代表本站观点,如有侵权,请联系删除。

上一篇:贵银信贷通助力储能新产业

下一篇:无膜的单液流电池,长时储能黑马?

能量密度:125-160Wh/kg

充放电能力:5-10C(20-80%DOD)

温度范围:-40℃—65℃

自耗电:≤3%/月

过充电、过放电、针刺、 挤压、短路、

撞击、高温、枪击时电池不燃烧、爆炸。

动力电池循环寿命不低于2000次,

80%容量保持率;

电池管理系统可靠、稳定、适应性 强,

符合国军标要求。